4 Šneky vstřikovacích strojů

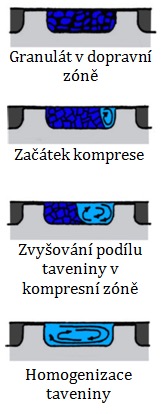

Jak již bylo dříve zmíněno, šnek je pracovním členem zajišťující během procesu injekčního vstřikování v tavící komoře vstřikovací jednotky mnoho funkcí. Z obrázku 14 vyplývá, že profil standardních šneků není jednotný po celé délce. Šroubovice (šnekovnice) na povrchu šneku není všude stejně hluboká a má i proměnné stoupání. Obecně lze říci, že standardní šneky určené pro zpracování termoplastů se skládají ze tří odlišných funkčních zón. První zóna pod násypkou je označována jako dopravní nebo vstupní a zde je hloubka závitu šroubovice šneku největší. Hlavní funkcí tohoto úseku je odebírání granulátu z násypky a jeho přesun do oblasti tavící komory zahřívané odporovými pásy. Během přesunu do druhé zóny šneku jsou částice materiálu postupně stěsnávány, přičemž je vytlačován vzduch. Ve druhé části šneku směrem ke špičce šneku se stoupání i hloubka šroubovice šneku postupně zmenšují. Materiál je v této části intenzivně stlačován, proto se tato zóna označuje jako kompresní. Poslední pásmo šneku, zvané homogenizační, má především zajistit intenzivní promíchání a prohnětení taveniny plastu, čímž je zajištěno rovnoměrné rozložení teploty taveniny před jejím vstupem do prostoru, ve kterém dochází k hromadění připravené dávky taveniny (mezi tryskou a čelem šneku). Délka jednotlivých zón je individuální a odvíjí se od typu polymeru, pro jehož zpracování je šnek určen. Průběh natavování plastu je potom znázorněn na obrázku 15. V dopravní zóně je materiál ve formě granulátu, postupnou kompresí dochází k vytlačování vzduchu uzavřeného mezi granulemi a zvyšuje se intenzita tření, čímž vzniká „bazének“ s rotující taveninou. Oblast taveniny se postupně rozšiřuje, až je v homogenizační zóně zastoupena pouze tavenina bez přítomnosti pevné fáze. Zde dochází k jejímu intenzivnímu hnětení v důsledku nuceného pohybu vyvolaného rotací šneku.

Obr. 15: Schéma postupného tavení granulátu s použitím třízónového šneku

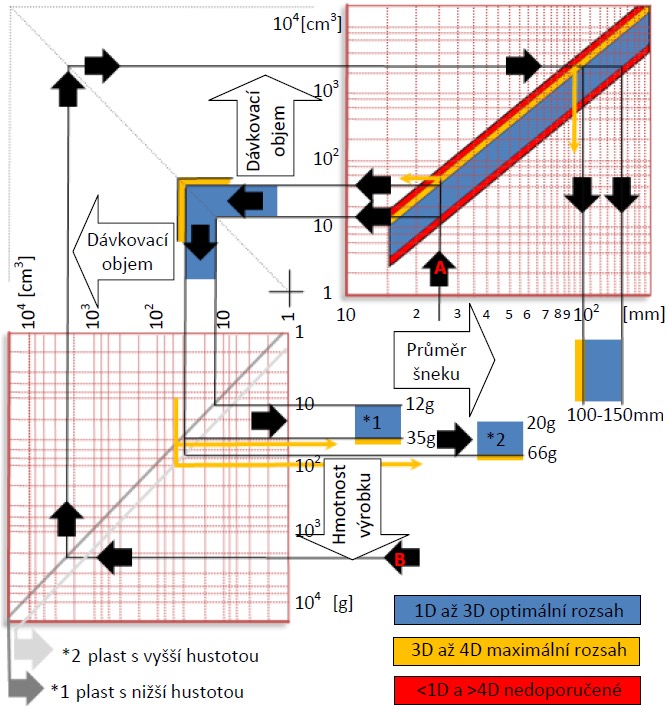

Obr. 16: Vztah mezi průměrem šneku a maximálním doporučeným zpracovávaným materiálu

Příklad A: Určení optimální hmotnosti dávky (výrobku) pro šnek o průměru 25 mm. Při zpracování plastů s nízkou hustotou může mít výrobek hmotnost 12 až 35 g a při vyšší hustotě 20 až

66 g.

Příklad B: Určení vhodného průměru šneku pro výrobu dílu o hmotnosti 2500 g. Vhodný šnek má průměr v rozsahu 100 až 150 mm.

Velikost dávky taveniny plastu pro jeden výrobní zdvih je rovněž limitována velikostí vstřikovací jednotky a především průměrem šneku. Optimální rozsah dráhy šneku, ve kterém by tavenina měla být připravena, by měl být jednonásobek až čtyřnásobek průměru šneku. Na nomogramu v obrázku 16 je znázorněn maximální dosažitelný objem jedné dávky taveniny pro daný průměr šneku. Pokud bude dávka menší, než je doporučený rozsah, tak bude ve vstřikovací jednotce tavenina příliš dlouhou dobu a bude docházet k tepelnému rozkladu polymerních řetězců nebo aditiv a pokud bude dávka větší, může docházet k uzavírání vzduchu do taveniny plastu vlivem nedostatečné komprese a homogenizace taveniny.

Poměr L/D

Mezi nejdůležitější charakteristiky šneku patří poměr délky ku průměru šneku (L/D). Tento poměr je specifický pro různé typy materiálů. Pro termoplasty se poměr L/D pohybuje v rozmezí 19 až 22:1 (ideálně hodnota je 20:1). Kratší šneky nezajistí dostatečnou teplotní homogenitu taveniny a odvzdušnění a šneky delší než 24:1 již mohou způsobit tepelnou degradaci materiálu vlivem příliš dlouhého působení tření. Delší šneky jsou využívány především pro rychlou přípravu většího objemu taveniny (22 až 26:1) a zahrnují kromě standardních zón i mixážní zóny. Tyto šneky se používají, pokud je nutné materiál ve vstřikovací jednotce intenzivně promíchat (jsou-li do základního polymeru před zpracováním přidávána ještě nějaká aditiva jako barviva apod.). Při zpracování reaktoplastů, elastomerů či silikonů je nežádoucí přílišné zahřívání materiálu v tavící komoře. Jinak by mohlo dojít k jeho zesítění (zatuhnutí vlivem vulkanizace – elastomery, silikony nebo vytvrzení - reaktoplasty) a tím by bylo znemožněno jeho vstříknutí do formy. Proto jsou v těchto případech využívány kratší vstřikovací jednotky osazené šnekem s poměrem L/D přibližně 14:1.

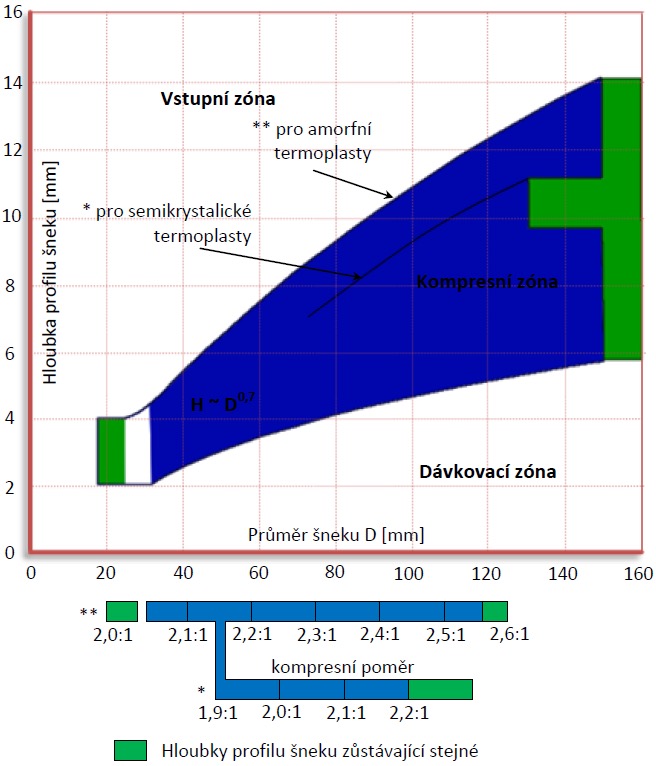

Obr. 17: Závislost hloubky závitu na průměru šneku

Parametry závitu šneku

Délka jednotlivých zón u standardních třízónových šneků pro zpracování termoplastů je následující. Dopravní zóna zaujímá přibližně 60% délky šneku, kompresní 20% délky šneku a homogenizační rovněž 20% délky šneku, viz obrázek 14. V dopravní a homogenizační zóně je výška závitu konstantní, přičemž v dopravní zóně je závit nejvyšší a to od 4 do 14 mm podle průměru šneku. V kompresní zóně se hloubka závitu postupně snižuje a to až na výšku závitu pro zónu homogenizační. Rozdíl ve výšce závitu mezi dopravní a kompresní zónou je vyjádřen kompresním poměrem, které opět v závislosti na průměru šneku bývá 2 až 3:1. Vhodné rozsahy velikostí závitů ve vztahu k průměru šneku jsou zachyceny na obrázku 17. Zpracovávaný typ materiálu má rovněž vliv na geometrii závitů. Materiály typu PA 6.6, PET, PBT nebo POM nevyžadují velkou hloubku závitů, zatímco u biopolymerů CA a CAB je tomu naopak. Obrázek 18 dále vyjasňuje názvosloví vztahující se ke geometrii šneku a šnekovnice (šroubovice šneku).

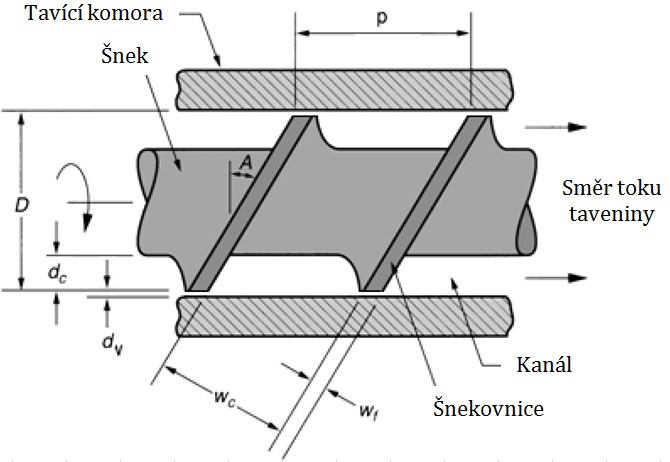

Obr. 18: Základní geometrické parametry šneku a jeho uložení v tavící komoře, (dv) vůle mezi válcem a šroubovicí, (A) úhel stoupání závitu, (D) průměr válce tavící komory, (wc) šířka závitu, (wt) šířka šnekovnice, (p) rozteč závitu šroubovice a (dc) hloubka kanálu

Design šneků

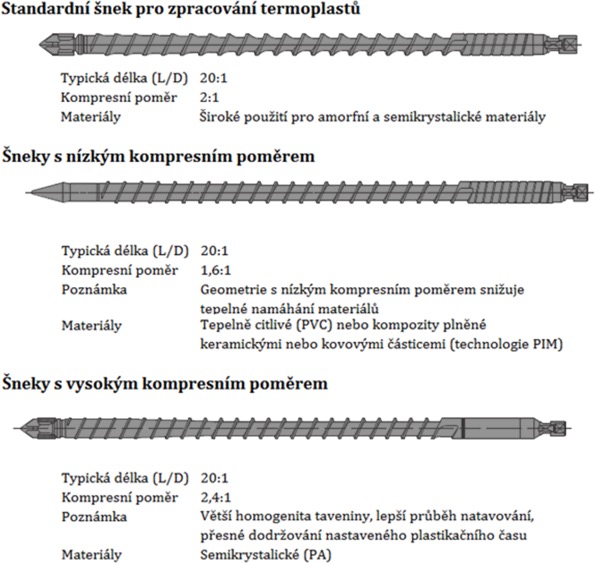

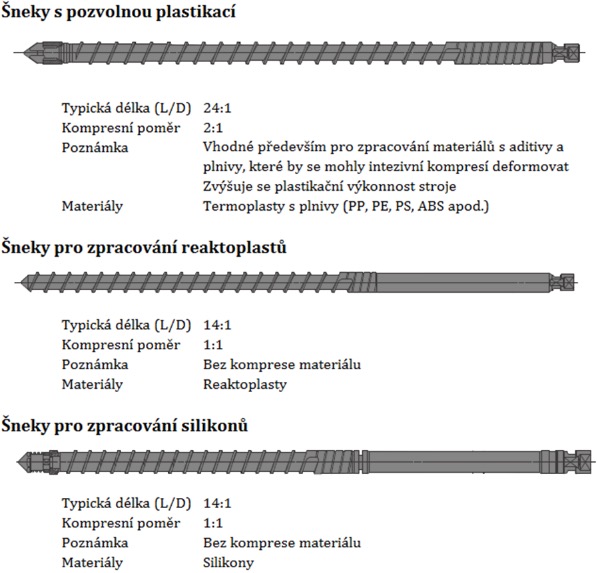

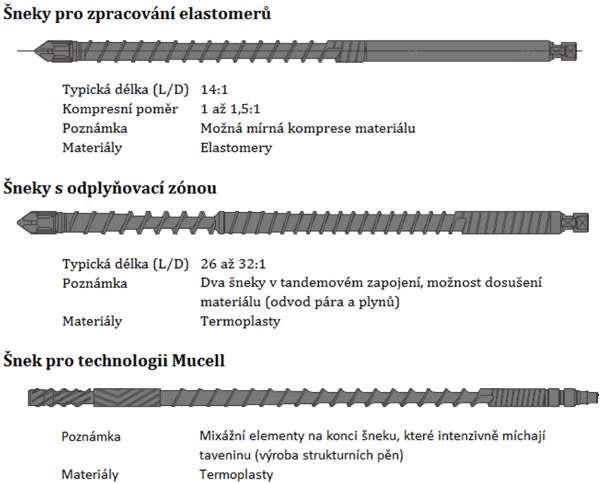

Podle konkrétních aplikací existuje mnoho variant designů šneků vstřikovacích strojů, viz obrázek 19. U pasivních šneků jsou potlačeny kompresní a homogenizační zóny ve prospěch zóny dopravní. Tato konstrukce je určena především pro zpracování materiálů, které jsou citlivé na příliš velké nebo dlouhé tepelné zatěžování (PVC), a proto je zde minimalizována komprese materiálu a zmenšena plocha intenzivního tření polymeru mezi stěnami tavící komory a šneku.

- Šneky pro zpracování PVC

Jedním z nejobtížněji zpracovatelných polymerů je PVC, ze kterého se za zvýšených teplot uvolňují agresivní sloučeniny. Tento materiál je nutné zpracovávat ve velmi úzkém intervalu teplot, aby nedošlo k jeho tepelné degradaci. Z těchto důvodů jsou šneky pro zpracování PVC kratší (poměr L/D 18-20:1) a na povrchu mají ochrannou vrstvu z chrómu nebo niklu. Stejným způsobem je chráněn i povrch dutiny tavící komory.

- Šneky s odplyňovací zónou

Další samostatnou skupinou šneků jsou šneky určené pro tavící komory s odplyňovacími zónami. Tyto zóny mají zajistit odvod páry případně dalších uvolněných plynů z taveniny plastu. Bývají vyráběny v průměrech 25 až 170 mm. Základní konstrukce vychází ze dvou kratších šneků (L/D 13 až 16:1) v tandemovém uspořádání. Konstrukce tavící komory musí být navržena tak, aby bylo zabráněno únikům taveniny odplyňovacími ventily. Vzhledem ke své geometrii dochází u tohoto typu šneku k velkému stupni opotřebení, které je způsobeno i přítomností právě plynných substancí. Povrch šneku je proto nutné opět opatřit povrchovou ochrannou vrstvou se zvýšenou odolností.

Obr. 19a: Používané geometrie šneků

- Šneky pro reaktoplasty

Šneky určené pro zpracování reaktoplastů mají rovněž rozdílnou geometrii ve srovnání se standardními třízónovými šneky používanými pro zpracování většiny termoplastů. Jsou u nich použity mnohem nižší závity, které tak tvoří velmi mělké kanály. Reaktoplasty se zpracovávají při teplotě do přibližně 90 °C, aby před vstříknutím do výrobního nástroje nedošlo k jejich tepelnému vytvrzení. Šneky musí zajistit pouze dostatečnou homogenizaci materiálu a jsou proto také výrazně kratší (L/D 12 až 15:1). Protože se při zpracování reaktoplastů nepoužívají zpětné uzávěry, které by bránily materiálu v pohybu do zadních pozic vstřikovací jednotky během fáze vstřikován a dotlaku (viz kapitola zpětné uzávěry), jsou závity šneku výrazně silnější, což rovněž zmenšuje kanály šneku, kterými je polymer veden. Průměry šneků pro zpracování reaktoplastů se pohybují v rozmezí 30 až 80 mm a hloubka kanálů tvořených závitem je podle průměru šneku 4 až 12 mm.

Obr. 19b: Používané geometrie šneků

- Šneky pro elastomery a silikony

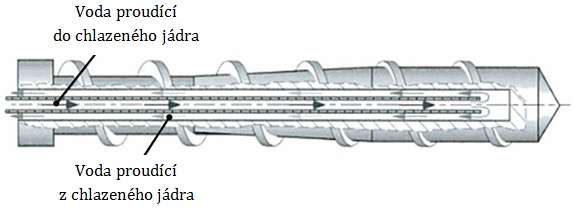

Šneky, které umožňují zpracování elastomerů a silikonů, se do velké míry podobají dříve zmíněným šnekům určeným pro zpracování reaktoplastů. Elastomery opět patří mezi polymery, během jejichž zpracování nesmí dojít ke zvyšování teploty, aby materiál nezatuhl dříve, než ve vstřikovací formě. Běžně se vyrábí šneky o průměru 30 až 100 mm. Větší šneky mají velmi často dutá jádra, kterými proudí voda (viz obrázek 20), aby byla možná přesná regulace teploty v celé délce šneku. Hloubka závitu je 4 až 12 mm. Povrch šneku bývá opět kalený a to především pro zamezení jeho opotřebení při zpracování elastomerů s anorganickým plnivem.

Obr. 19c: Používané geometrie šneků

- Bariérové šneky

Představiteli zcela nového konstrukčního pojetí šneků pro zpracování termoplastů jsou tzv. bariérové šneky vyvinuté původně pro technologii vytlačování. Bariérový šnek pracuje s neustálým oddělováním taveniny od pevných částic plastového materiálu, viz obrázek 21. Základní odlišností je druhý chod závitu v tzv. bariérové zóně, která nahrazuje kompresní zónu. V této zóně jsou neustále natlačovány pevné částice ke stěnám vytápěného válce tavící komory. Na počátku této zóny se odděluje druhý chod závitu, jehož bok (přepážka) je v porovnání s výškou primárního závitu trochu nižší. Tím jsou vytvořeny dva kanály s rozdílnou funkcí. Pevné části a tavenina plastu jsou odděleny bariérovou překážkou. Stoupání v bariérové zóně je mnohem větší než v zóně plnění proto, aby v obou závitech byl prostor pro dostatečný objem materiálu. Výška přepážky je volena tak, aby přes ni nemohly přejít pevné části, ale také aby nebylo překročeno smykové namáhání materiálu. Pevné části jsou tak neustále tlačeny na stěnu válce a bariérová přepážka stírá vzniklou taveninu do druhého závitu. Tím je dosahováno mnohem lepšího prostupu tepla do materiálu. Druhý (sekundární) závit, ve kterém se hromadí tavenina, se směrem ke špičce šneku postupně prohlubuje až pod úroveň závitu prvního. S tímto šnekem je možné používat vyšší otáčky a dosáhnout tak i vyššího plastikačního výkonu a lepšího promíchání taveniny.

Obr. 20: Šnek s dutým jádrem chlazený vodou

Standardní třízónové šneky nezajišťují příliš vysoký stupeň promíchání, pokud aditiva (např. barviva) jsou přidávána k polymeru těsně před jeho zpracováním na vstřikovacím stroji. Pro dosažení rovnoměrného rozptýlení částic v celém objemu je možné zvolit dva principy úpravy šneku. Jak již bylo výše zmíněno, první možností je využít šnek s prodlouženou homogenizační částí (celková délka pro termoplasty do 24 D). Často je nutné vyměnit vstřikovací jednotku (konkrétně její tavící komory). Druhou možností je začlenění míchacích a hnětacích elementů, do geometrie šneku. Tím je zajištěno zvýšení úrovně promíchání a homogenity taveniny plastu aniž by došlo k výraznému prodloužení šneku. Takovéto šneky se používají u technologie Mucell (viz obrázek 19). Intenzita promíchání materiálu je dána počtem těchto přídavných mixážních zón a dobou, po kterou materiál bude působení těchto elementů vystaven. Samotná konstrukce míchacích elementů však nesmí zapříčinit pokles tlaku v tavenině. Nejčastěji bývají za tímto účelem používány míchací elementy tvaru pinů, kosočtverců nebo z nich vycházejících křidélek, která by měla rozrušovat proudění taveniny vyvolané tvarem šroubovice šneku a nutit ji tak k dalšímu pohybu, viz obrázek 22. Míchací elementy se umisťují buďto na konec kompresní zóny nebo především do homogenizační zóny.

Obr. 21: Design bariérového šneku s mixážní zónou na konci, (a) druhý chod závitu, (b) aktivní plochy závitu podílející se na tavení polymeru, (c) pasivní plochy závitu, (d) pevné částice, (e) tavenina

Obr. 22: Mixážní elementy šneků

Špička šneku

Největšímu tlaku ve vstřikovací jednotce je vystavena špička šneku (čelo šneku) umístěná na předním konci šneku. Konstrukce čela šneku musí zabránit unikání taveniny plastu zpět do tavící komory a to především ve fázi vstřikování a dotlaku. Mezi hranou špičky šneku a povrchem tavící komory je minimální mezera a zpětnému toku taveniny zabraňuje i geometrie zakončení čela šneku, které má úhel 60 až 90°. Další používanou geometrií špičky čela šneku (např. pro zpracování PVC) je spirála, viz obrázek 23. Pro snadnou údržbu a výměnu špičky šneku je připevnění špičky šneku k samotnému tělu šneku řešeno závitovým spojením.

Obr. 23: Konstrukce čela šneku pro zpracování PVC

Zpětné uzávěry

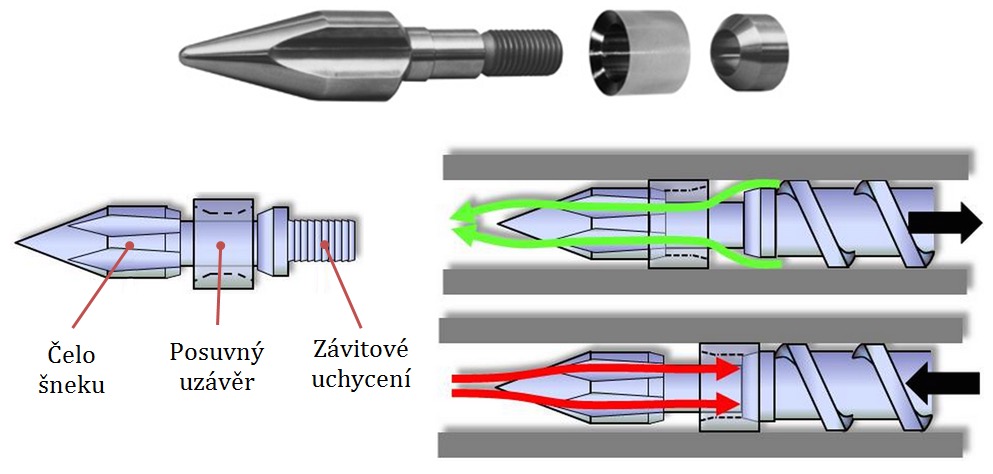

Špička šneku bývá dnes již standardně osazena zpětným ventilem, který brání v pohybu tavenině zpět a drží ji tak před čelem šneku, i za vyšších tlaků a to především během fází plnění a dotlaku, viz animace 2. Tato pojistka tak zajišťuje udržení požadovaného tlaku ve vtokovém systému a hlavně ve tvarové dutině vstřikovací formy. Zpětné ventily jsou poměrně náchylné na opotřebení, proto jsou na ně kladeny větší požadavky na kvalitu a povrchovou úprava materiálů, ze kterých jsou zhotoveny.

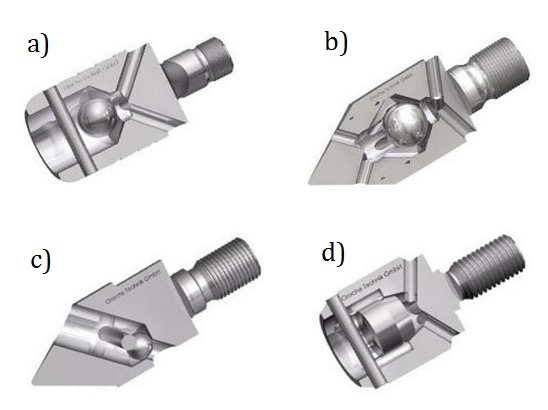

Existuje mnoho konstrukčních řešení, která budou dále v textu blíže popsána. Obecně platí, že průtok taveniny skrze zpětný uzávěr při jejím přemisťování před čelo šneku, nesmí být nijak omezován jeho konstrukcí. Nejjednodušší konstrukcí zpětných uzávěrů jsou tzv. prstencové zpětné uzávěry, které jsou tvořeny třemi základními prvky, viz obrázek 24. Prvním je závit, kterým je ventil napojen na šnek vstřikovacího stroje. Další částí je špička ventilu, která ve zkompletovaném stavu se zbytkem šneku představuje čelo šneku a třetí částí je prstenec, který je pohyblivý v axiálním směru a v průběhu fáze plnění a dotlaku zajišťuje utěsnění jinak průchozích kanálů ve ventilu. Dosedací plochy mezi těsnícím prstencem a tělem uzávěru jsou konstruovány pod úhlem 45° až 60°. Ve fázi dávkování se šnek pohybuje do zadních pozic, což zapříčiní odtlačení těsnícího prstence a zprůchodnění kanálů na těle uzávěru. Aby bylo dosaženo rychlejšího a plynulejšího uzavírání ventilů při zachování nebo dalším zvýšení jejich těsnosti, byly testovány různé varianty prstencových ventilů, které jsou na obrázku 24. Velmi dobrých výsledků bylo dosaženo i se zpětnými uzávěry, ve kterých je uzavírací člen tvořen například kuličkou, viz obrázek 25. Výhodou je především jednoduchá konstrukce, která zvyšuje životnost zpětných uzávěrů.

Obr. 24: Zpětný uzávěr

Animace 2

Další příslušenství vstřikovací jednotky

Mezi standardní vybavení vstřikovací jednotky v současnosti patří bezpečnostní a kontrolní okruhy s čidly a sondami, které ovládacímu systému dodávají data potřebná pro kontrolu a regulaci vstřikovacího procesu. Jsou zde zahrnuty optické systémy pro kontrolu pozice vstřikovací jednotky a šneku, termočlánky pro kontrolu teploty v kritických oblastech, tlakové senzory pro ověření dosažení potřebné úrovně přítlačné síly mezi tryskou a vtokovou vložkou formy nebo pro kontrolu tlaku taveniny před čelem šneku apod. Moderní vstřikovací stroje jsou konstruovány modulárně, jak již bylo zmíněno dříve, a proto je poměrně jednoduché modifikovat stávající vstřikovací jednotku pro potřeby speciální aplikace nebo vyměnit celou vstřikovací jednotku.

Obr. 25: Další možná konstrukční řešení zpětných uzávěrů, (a), (b), (c) uzavírání kuličkou, (d) uzavírání pístem