12 Periferie a přídavná zařízení vstřikovacích strojů

Obsah kapitoly

- 12.1 Mlýny a drtiče

- 12.2 Sušárny

- 12.3 Směšovací zařízení

- 12.4 Systémy automatické dopravy materiálu

- 12.5 Temperační systémy

- 12.6 Roboty a dopravní pásy

- 12.7 Systém rychlé výměny forem

Primárními zařízeními potřebnými pro injekční vstřikování je vstřikolis se vstřikovací formou. Cokoliv, co je využíváno jako další příslušenství pro realizaci výroby, je považováno za periferie (sekundární podpora výroby). Mezi toto vybavení patří například mlýny pro zpracování vtokových zbytků, temperační jednotky, automatické dopravníky materiálu do násypky stroje, sušárny materiálu apod. Periferie bývají sestavovány tak, aby kompletní výroba mohla být provedena plně automaticky nebo jen s minimálním počtem zásahů lidské obsluhy. Dodávány jsou tzv. automatizační buňky na klíč a jejich součástí mohou být i čisté prostory s řízenou atmosférou (medicínské a speciální aplikace) nebo další příslušenství, které kontinuálně sleduje úroveň kvality produkce nebo zajišťuje potisk či balení výrobků.

Zpět na začátek

12.1 Mlýny a drtiče

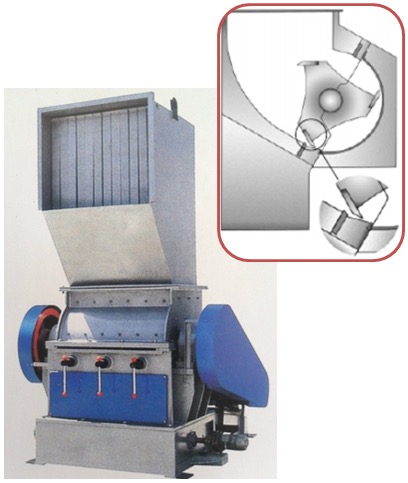

Obr. 57: Mlýny pro zpracování výrobního odpadu

Během výroby dílů z termoplastů vznikají samozřejmě i díly, které nesplňují požadovanou kvalitu (například při rozjezdu výroby, při optimalizaci technologických parametrů apod.). Do této kategorie výrobního odpadu patří i vtokové zbytky ze studených vtokových systémů. Vzhledem k možnosti termoplasty znovu zpracovat je snahou minimalizovat výrobní odpad, což umožňují právě mlýny a drtiče (viz obrázek 57). Tyto periferie rozmělní nepotřebné díly na požadovaný rozměr (drť), což zajišťují síta, která jsou jejich součástí. Výsledný regenerát nebo také regrind se vrací zpět do výroby, přičemž velikost rozemletých částic by měla být srovnatelná s velikostí granulátu, ke kterému bude přimícháván, aby bylo možné vytvořit homogenní směs. Množství drtě přidávané k originálnímu materiálu nemělo přesáhnout 25%, aby výsledné vlastnosti dílu nebyly nepříznivě ovlivněny.

Zpět na začátek

12.2 Sušárny

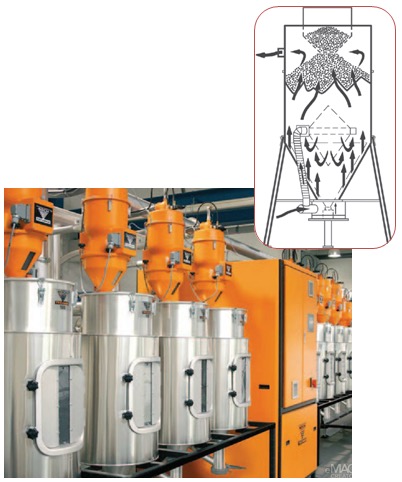

Pro zajištění požadované kvality vstřikovaných dílů je nezbytné zajistit, aby vstupní materiál (granulát) neobsahoval žádnou vlhkost, která by mohla zanechat stopy na povrchu výrobku nebo ho jinak znehodnotit. Za tímto účelem jsou využívány sušárny materiálu (nebo výše zmíněné vstřikovací jednotky s odplyňovací zónou). Podle konstrukce je možné rozlišovat dva typy sušáren. Prvním typem jsou sušárny integrované do násypky uzavírací jednotky. Zjednodušeně řečeno, jsou to násypky výrazně větších rozměrů, než je standardně používáno, aby pojmuly větší objem materiálu. Ve spodní části násypky je vyveden přívod suchého ohřátého vzduchu, který mezi částicemi granulátu proudí nahoru směrem k víku násypky, kudy je vlhký vzduch odváděn z násypky, viz obrázek 58. Při větším počtu vstřikolisů by již bylo poměrně finančně nákladné mít na každém stroji integrovanou sušárnu, proto zpracovatelé polymerních materiálů přešli na centrální sušení materiálu. Tyto vysoušecí jednotky fungují na podobném principu, jako výše zmíněné integrované sušárny, ale pracují s mnohem větším objemem materiálu najednou, viz animace 6. Jedna jednotka tak dokáže zásobovat vysušeným materiálem až 6 vstřikolisů současně. Oba dva typy sušáren bývají často součástí komplexního systému, který zajišťuje automatickou dopravu granulátu z místa jeho skladování (sila) až k násypce vstřikovacího stroje, viz níže. Vysušený materiál má opět tendenci vstřebávat vzdušnou vlhkost, proto je nutné jej zpracovat do 2 až 3 hodin po jeho vysušení (záleží na typu materiálu). Samotná teplota a doba sušení je specifická pro každý materiál a je doporučována výrobcem polymeru. Jinak je možné pro sušení materiálu použít téměř jakéhokoliv zařízení, které dokáže s dostatečnou přesností regulovat teplotu uvnitř pracovního prostoru a v lepším případě i zajistit cirkulaci vzduchu. Tyto „pece“ jsou však využívány pouze provizorně pro malý objem materiálu.

Obr. 58: Sušárny využívané jako periferie vstřikolisů

Animace 6

Zpět na začátek12.3 Směšovací zařízení

Zpracovatelé polymerních materiálů mají možnost k základnímu materiálu přidávat i požadovaná (nadstandardní) aditiva, což nemusí být dodavatel materiálu za přijatelných finančních podmínek schopen zajistit. Jedná se například o barevný odstín malého množství materiálu nebo o dosažení velmi specifických vlastností (nehořlavost materiálu, lepší tekutost nebo odformování během zpracování). Nejčastěji je však do základního materiálu přidáván již zmíněný regenerát (jednou zpracovaný a opět rozemletý materiál). Za tímto účelem je násypka vstřikovací jednotky osazena směšovacím zařízením (viz video níže) zachyceném na obrázku 59, které je složeno ze dvou základních částí. První zajistí přesné odměření jednotlivých složek směsi a druhá část zprostředkuje jejich vzájemné promíchání, přičemž výsledná směs může být tvořena i více než pouze dvěma složkami. Pro odměřování jednotlivých složek směsí se používají dva základní principy.

Video: Směšovací zařízení (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Obr. 59: Směšovací jednotka, 1 – míchání, 2 – mísící prostor, 3 – píst, 4 – uzávěr, 5 – polymer, 6 – barvivo (masterbatch), 7 – odměřování barviva, 8 – prostor vážení, 9 – čidlo

Prvním je dávkování materiálu objemovým způsobem (volumetricky), což znamená, že jednotlivé složky směsi jsou odměřovány pouze na základě jejich objemu. Tato technika směšování (a především odměřování) je velmi jednoduchá. Předpokládá však, že odebíraný objem materiálu bude mít vždy stejnou hmotnost a již není brána v úvahu variabilita a stlačitelnost materiálu, případně přítomnost nečistot. Před každou zpracovávanou šarží (novou dodávkou téhož materiálu) je potřeba provádět kalibraci systému. Mnohem přesnější a dnes již rozšířenější metodou odměřování jednotlivých složek je tzv. gravimetrické odměřování. Ze sběrné části směšovacího zařízení je materiál přepouštěn do vážících nádob, které přesně odměřují hmotnost jednotlivých složek. Z vážící nádoby je dávka přesypána do směšovací komory, kde opět dochází k promíchání všech složek a vytvoření homogenní směsi připravené pro zpracování. Směšovací jednotka je velmi často sloučená s vakuovou jednotkou, viz níže.

Zpět na začátek

12.4 Systémy automatické dopravy materiálu

Pro vstřikovací stroje je nezbytné zajistit kontinuální přísun materiálu, což umožňují systémy automatické dopravy. Systém realizuje odebrání materiálu z místa jeho uskladnění (kontejnery nebo sila) a jeho dopravu až do násypky stroje a je vždy uzpůsobený konkrétním podmínkám. Důležitými faktory, podle kterých jsou jednotlivé prvky systému vybírány, jsou typ dopravovného materiálu (granulát, prášek), množství, které je za jednotku času potřebné přesunout, a vzdálenost a výškový rozdíl, který je nutné překonat. Podle způsobu dopravy materiálu je možné rozeznat tři zákadní typy systémů automatické dopravy materiálu. Nejstarším a dnes již jen minimálně využívaným je mechanický dopravní systém. Jde o šnekový dopravník, který je jedním koncem ponořený do materiálu v kontejneru a druhý konec ústí v násypce. Rotací šneku v trubce je materiál vynášen do místa určení, přičemž rychlostí otáček je řízeno množství dopravovaného materiálu. Nevýhodou je nutnost použití jednoho dopravníku pro každý stroj. Místo šnekového dopravníku může být použito i dopravníku pásového. Dnes již standardně využívané dopravní systémy pracují na základě pohybu vzduchu (pneumatické systémy), který s sebou strhává částice dopravovaného materiálu. Tyto systémy se dělí na podtlakové a přetlakové. Podtlakový systém je tvořen potrubím, které začíná v místě odběru materiálu a opět ústí do násypky vstřikovacího stroje. Na násypce vstřikolisu je umístěna vakuová jednotka, která při aktivaci systému vytvoří v potrubí podtlak, kterým je materiál nasáván a přemisťován do násypky. Podtlakové systémy jsou velmi účinné především na krátké vzdálenosti (přibližně do 50-ti metrů) a dokáží přenášet až více jak 900 kg materiálu za hodinu. Velký důraz je však kladen na těsnost celého systému. Případné netěsnosti snižují výkonnost systému a mohou být příčinou nasávání nečistot. Čím větší vzdálenosti je nutné překonat, tím silnější a dražší vakuovou jednotku je nutné mít k dispozici. Pokud je však nutné přemisťovat ještě větší objem materiálu a na větší vzdálenosti (i více jak 150 m), tak jsou používány přetlakové dopravní systémy, které jsou řešeny centrálním způsobem. Přetlaková dopravní jednotka dokáže zásobit materiálem i několik strojů najednou nebo k jednomu stroji může přivádět k základnímu materiálu i například barvivo nebo regenerát a to do míchací jednotky umístěné na násypce. Samotné nasávání materiálu probíhá opět podtlakově a materiál je tak nasáván do vlastního zásobníku jednotky. Další pohyb materiálu v potrubí je již však řízen vzduchem o vyšším tlaku, než je atmosferický. Součástí automatických dopravních systémů mohou být mimo výše zmíněných sušáren, směšovacích jednotek či mlýnů i tlumiče hluku či odlučovače jemného prachu.

V případě zpracování polymerů v kapalném stavu je materiál do stroje přiváděn systémem hadic a pump, které nasávají materiál z barelů a pod tlakem ho přivádějí do vstřikovací jednotky. Součástí je i přesné dávkovací zařízení, které reguluje množství dodávané kapaliny.

Zpět na začátek

12.5 Temperační systémy

Teplota vstřikovací formy musí být také velmi přesně regulována. Za tímto účelem jsou ve formě nejčastěji vrtané nebo frézované temperační kanály, ve kterých proudí teplonosné médium. Tímto médiem je nejčastěji voda, ale mohou to být i oleje či glykoly. Vstřikovací forma (temperační kanály) je napojena hadicemi na temperační jednotku (viz obrázek 60), která reguluje teplotu temperačního média. Tímto způsobem je zajištěn ohřev vstřikovací formy na začátku výroby na provozní teplotu a v další fázi výroby je temperačním médiem odváděno teplo z taveniny, která byla vstříknuta do tvarové dutiny vstřikovací formy. Jsou i další způsoby řízení teplotních procesů ve výrobním nástroji (tepelné trubice, elektrický ohřev, chlazení kapalným CO2 apod.), to však nespadá do rámce, kterým se tato publikace zabývá. Nastavený průtok teplonosného média a délka temperačních kanálů ve vstřikovací formě by měla být taková, aby rozdíl teploty média na vstupu do formy a na výstupu z formy nebyl větší než 5 °C. Temperační jednotka má vždy omezený počet cirkulačních okruhů, které může ve vstřikovací formě regulovat, přičemž pro zajištění rovnoměrného odvádění tepla z výrobku by měla být forma chlazena použitím více krátkých okruhů. U tvarově složitějších dílů je potom potřeba regulovat tolik okruhů, že je nutné sloučit více temperačních jednotek do celku, který je označovaný jako temperační věž.

Obr. 60: Temperační jednotka

Zpět na začátek

12.6 Roboty a dopravní pásy

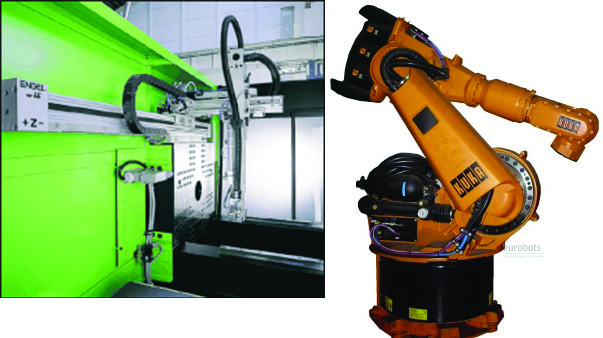

Obr. 61: Integrovaný lineární manipulátor u vstřikovacího stroje s bezsloupkovou uzavírací jednotkou (vlevo), samostatně stojící průmyslový robot (vpravo)

Po odformování výrobku ze vstřikovací formy je nutné vyřešit, jak s ním bude dále nakládáno. Při poloautomatickém pracovním režimu stroje jsou výrobky ze vstřikovací formy přímo odebírány obsluhou. Pro plně automatický režim stroje je nejjednodušším způsobem manipulace s výrobky jejich volný pád na skluzavku, která ústí do přepravného kontejneru (bedny). To s sebou však nese nebezpečí poškození výrobku a neřeší to otázku separace studených vtoků od dílu. Skluzavka může ústit i na dopravní pás, kolem kterého stojí obsluha zajišťující odebrání výrobku a uložení do přepravního kontejneru. Na konci pásu je umístěný drtič, který okamžitě rozemele studené vtoky a zmetky, které zůstaly na pásu. Systémy skluzavek jsou často využívané pro manipulaci s výrobky, které mají menší rozměry a velmi rychlé výrobní cykly (víčka od lahví apod.). Pro odebírání větších výrobků nebo výrobků, u kterých je nutné zajistit jemnou manipulaci, aby nedošlo k poškození jejich povrchu, jsou vyžívány robotické manipulátory, viz obrázek 61. Roboty jsou nedílným prvkem plně automatické výroby. Od stroje či formy se pohybují ve vzdálenostech a rychlostmi, které jsou pro lidskou obsluhu nedosažitelné nebo nebezpečné z hlediska možnosti poranění o horké nebo pohyblivé prvky. Tímto minimalizují čas potřebný k odebrání výrobků a zkracují tak výrobní cyklus. Pracovním členem robotů a manipulátorů jsou tzv. hlavy, které jsou uzpůsobeny pro konkrétní operaci a za tímto účelem jsou osazeny i potřebným příslušenstvím, jako jsou pneumatické prvky (přísavky, odebírače vtoků, pneumatické nůžky apod.), magnetické prvky (přípravky pro zakládání kovových inzertů) nebo mechanismy zajišťující speciální operaci (ožeh povrchu, ohřev apod.). Podle způsobu ovládání a umístění mohou být roboty součástí stroje (integrované manipulátory), které je možné ovládat přes kontrolní a řídící jednotku stroje. Druhým typem robotů jsou individuálně stojící, které mají samostatné ovládání, viz obrázek 61. Integrované roboty jsou levnější, ale použitelné pouze u stroje, jehož jsou součástí. Samostatně stojící roboty je možné přesouvat k různým strojům. Pohony robotů jsou většinou řešeny pneumaticky nebo elektricky (servomotory). Z konstrukčního hlediska roboty dělíme na lineární (viz video níže), které se pohybují po přímkách ve třech osách (X, Y a Z). Druhým typem jsou roboty průmyslové (viz video níže), které mají téměř neomezený rozsah pohybu, což zajišťují pohyblivé klouby až se šesti osami rotace.

Video: Lineární robot (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Video: Průmyslový robot (video zde, všechna práva vyhrazena společnosti ARBURG GmbH + Co KG)

Zpět na začátek

12.7 Systém rychlé výměny forem

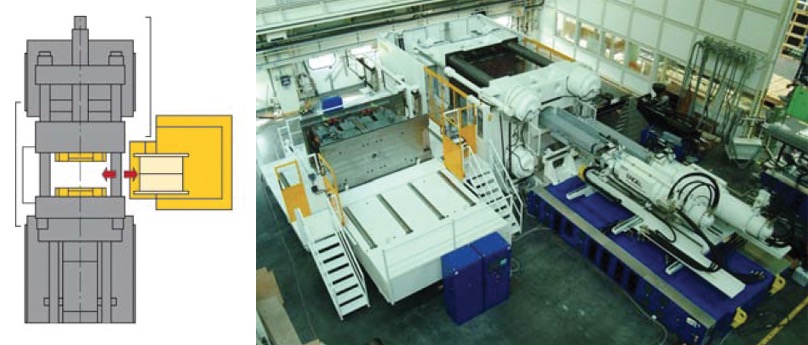

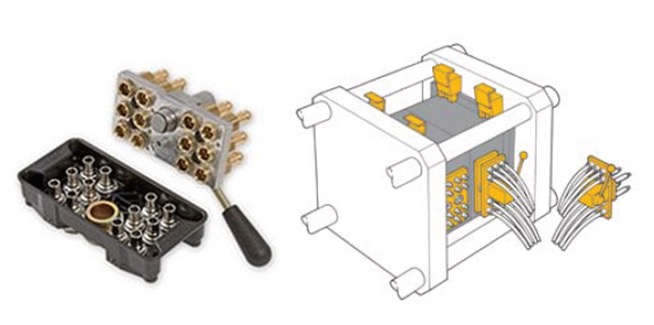

U velmi těžkých a rozměrných vstřikovacích forem je poměrně obtížné zajistit jejich výměnu na vstřikovacím stroji. Aby i tento proces byl maximálně urychlen, byly vyvinuty systémy rychlé výměny formy, které mohou být plně automatizovány, k čemuž jsou uzpůsobeny i upínací systémy uzavíracích jednotek, viz kapitola uzavírací jednotky, upínací desky. Pohyb forem je zajištěn pomocí stolů, viz obrázek 62, po kterých jsou vstřikovací formy nasouvány do požadované pozice v uzavírací jednotce stroje. Tyto stoly mohou být používány i při manipulaci s menšími formami a to tam, kde není k dispozici jeřáb, který je k tomu jinak běžně využíván. K systémům rychlé výměny formy dnes již standardně patří i manuálně nebo automaticky přidělávané multispojky, které významně urychlují připojení vstřikovací formy k temperační jednotce a dalším potřebným zdrojům energie (k elektřině, ke stlačenému vzduchu nebo k hydraulickému systému stroje), viz obrázek 63. Součástí systému rychlé výměny forem mohou být i dokovací (předehřívací) stanice, ke kterým je, vstřikovací forma připojena před jejím upnutím do vstřikolisu. Zde dochází především k ohřevu formy na pracovní teplotu, čímž se výrazně urychlí rozjezd výroby. Formy, které jsou sundány ze vstřikolisu, se také připojují k těmto předehřívacím stanicím a to z důvodu, aby se ochladily trysky horkých vtoků. Z těchto trysek dále sálá teplo, které bez cirkulujícího média není nijak intenzivně odebíráno a které by mohlo poškodit čidla instalovaná v okolí těchto trysek. Připojení k předehřívacím stanicím bývá opět řešeno pomocí multispojek.

Obr. 62: Stoly pro manipulaci se vstřikovacími formami

Obr. 63: Multispojky

Zpět na začátek