3 Vstřikovací jednotka

Obsah kapitoly

- 3.1 Posuvné konzoly

- 3.2 Násypka

- 3.3 Tavící komora

- 3.4 Šneky

- 3.5 Tryska

Základní funkcí standardní vstřikovací jednotky určené pro zpracování termoplastů je převedení tuhého polymeru do stavu vysoce viskózní taveniny a následný přesun taveniny do tvarové dutiny vstřikovací formy se zajištěním maximální tvarové a rozměrové přesnosti. Jak již bylo zmíněno, nejrozšířenějším typem určeným pro zpracování termoplastů jsou vstřikovací jednotky se šnekem, který rotuje kolem své osy a axiálně se pohybuje vpřed a vzad. Vstřikovací jednotka je připevněna k posuvné konzole, která zajišťuje její pohyb, konkrétně přísun trysky vstřikovací jednotky ke vtokové vložce vstřikovací formy a vybudování a udržení potřebné přítlačné síly. Hlavní pohony vstřikovací jednotky musí také zajistit rotaci šneku při plastikaci dávky taveniny a přesun této dávky do tvarové dutiny výrobního nástroje dopředným pohybem šneku, kdy šnek působí jako píst, který vytlačuje taveninu polymeru z tavící komory vstřikovací jednotky. Takto šnek působí na taveninu i během fáze dotlaku. Příslušenství vstřikovací jednotky musí v současné době zajistit velmi přesnou kontrolu pozice a rychlostí šneku a celé jednotky a rovněž velikosti působících tlaků. Celkový design vstřikovací jednotky (a rovněž šneku) by měl zajistit snadnou a rychlou výměnu zpracovávaného materiálu, případně i samotného šneku, či celé jednotky.

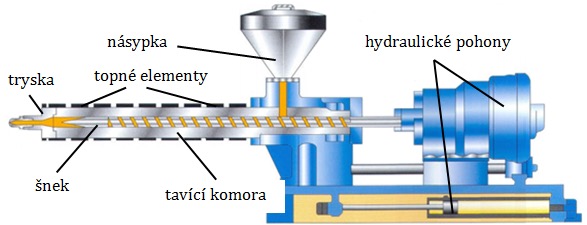

Obr. 4: Vstřikovací jednotka

Vstřikovací jednotka je složena z několika částí, viz obrázek 4. Násypka tvoří vstupní část, na níž navazuje tavící (plastikační) komora, která je obklopena topnými pásy. Tavící komora je ukončena tryskou, která těsně dosedá na vtokovou vložku vstřikovací formy, skrze kterou tavenina plastu proudí dále do formy. Uvnitř tavící komory je umístěn šnek s charakteristickou geometrií. Na plast působí teplo z topných pásů, ale hlavně je zahříván především vlivem tření polymeru mezi stěnami tavící komory a šneku (přibližně 70% tepelné energie je do plastu přenesena třením, v závislosti na otáčkách šneku a typu zpracovávaného materiálu). Vzhledem k faktu, že plasty nejsou dobrými vodiči tepla, je šnek konstruován tak, aby množství polymeru mezi bočními stěnami šneku a tavící komory nebylo příliš velké. Konstrukční řešení vstřikovací jednotky a tavící komory vychází především z typu materiálu, pro jehož zpracování je určena. Výkonnost vstřikovací jednotky je charakterizována především dvěma parametry, kterými jsou vstřikovací kapacity a plastikační kapacita.

Vstřikovací kapacita

Vstřikovací kapacita představuje jednu ze základních charakteristik vstřikovací jednotky a je to maximální objem taveniny, který je možné na daném stroji vystříknout z tavící komory do volného prostoru během jednoho pracovního zdvihu šneku. Jde tedy o maximální objem tavící komory vymezené čelem šneku v jeho krajních polohách a je nejčastěji udávána v cm3. Vstřikovací kapacita poskytuje informaci o maximálním objemu výlisku, který je na dané vstřikovací jednotce vyrobitelný. Do objemu výlisku je ovšem nutné připočítat i objem vtokového systému.

Plastikační kapacita

Druhým parametrem, kterým je vstřikovací jednotka standardně charakterizována, je plastikační kapacita stroje. Ta informuje o maximálním množství taveniny, kterou je stroj schopen za jednotku času převést do plastického (zpracovatelného) stavu. Nejčastěji je plastikační kapacita udávána v kilogramech za hodinu (kg . hod -1). Jde o množství materiálu, které je při určitých otáčkách šneku, vytlačeno před čelo šneku a do volného prostoru pouze rotačním pohybem šneku. Udávaná hodnota má spíše orientační charakter a bývá používána pouze jako přibližný údaj pro provedení hrubé kalkulace doby potřebné pro plastikaci daného množství materiálu. Dalšími faktory, které efektivní rychlost plastikace ovlivňují, je kromě otáček šneku i typ zpracovávaného polymeru, teplota, které je ve vstřikovací jednotce vystaven a rovněž geometrie šneku, případně typ zpětného uzávěru. Katalogová hodnota plastikační kapacity se uvádí při zpracovávání polystyrénu.

Zpět na začátek

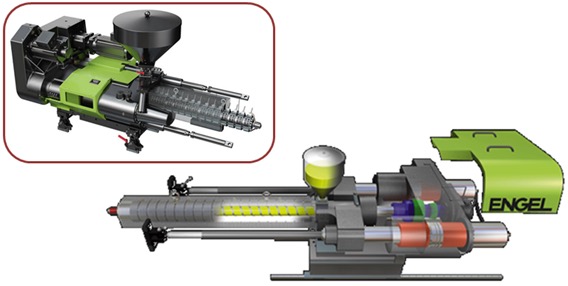

3.1 Posuvné konzoly

Vstřikovací jednotka je standardně umístěna na pohyblivém nosiči (konzole), který je posouván po vodících tyčích nebo kolejnicích (u větších a těžších vstřikovacích jednotek), které jsou paralelní s osou šneku vstřikovací jednotky. Pohyb nosiče je zajištěn buďto hydraulickým nebo elektrickým pohonem. Ukázky umístění lineárních hydraulických pohonů jsou na obrázku 4 (jeden centrální pohon) a obrázku 5 (dva symetricky rozmístěné pohony). Konstrukce a vedení pohyblivého nosiče musí zajistit plynulý pohyb vstřikovací jednotky a přesně centrované a těsné dosednutí trysky vstřikovací jednotky na vtokovou vložku vstřikovací formy tak, aby nedocházelo na jejich rozhraní k únikům taveniny do volného prostoru. U moderních strojů je již možné nastavit proměnný rychlostní profil po definované dráze vstřikovací jednotky. Rychlost pohybu vstřikovací jednotky je od 20 mm/s až do 400 mm/s. Čím těžší je vstřikovací jednotka, tím menších rychlostí pohybu se používá. Rychlost je většinou odstupňována tak, aby v koncových částech dráhy pohybu rychlost pozvolně klesala, případně rostla (dojezd a rozjezd konzoly) a v prostřední části dráhy pohybu aby byla rychlost co nejvyšší. Přítlačná (kontaktní) síla vyvolaná mezi pevnou částí formy a vstřikovací jednotkou může být v rozmezí 50 až 350 kN. Zde platí opačné pravidlo než u rychlosti pohybu vstřikovací jednotky a to čím těžší je vstřikovací jednotka, tím větší se používá přítlačná síla.

Obr. 5: Ukázka umístění pohonů konzoly vstřikovací jednotky

Zpět na začátek

3.2 Násypka

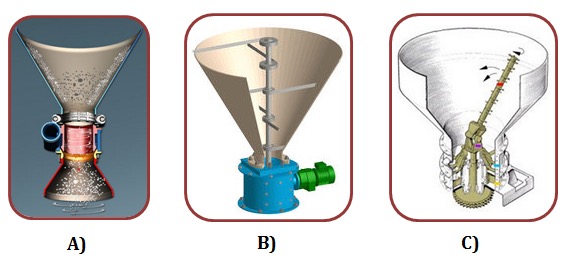

Vstřikovací jednotka je osazena násypkou, jíž je do tavící komory přiváděn polymerní materiál. Standardní násypka je konstruována tak, aby umožňovala samovolný přesun zpracovávaného materiálu (působením gravitace a vlastní hmotnosti) do tavící komory k dopravníkové části šneku (viz kapitola šneky vstřikovacích strojů). Násypka by neměla obsahovat žádné ostré přechody a „mrtvé zóny", ve kterých by mohlo docházet k hromadění a usazování materiálu. Pokud jsou k základnímu polymeru přidávána ještě aditiva, která mají jinou hmotnost a geometrii než částice polymeru, může v těchto oblastech docházet k jejich shlukování a přísady tak nebudou rovnoměrně rozptýleny v tavenině polymeru. Pro zajištění plynulého zpracování polymerního materiálu je rovněž důležité zabránit ohřevu oblasti tavící komory v těsné blízkosti násypky, aby nedocházelo k natavení materiálu v ústí násypky do tavící komory. Jinak by se mohl polymer začít lepit ke stěnám násypky a zmenšit tak její průchodnost nebo ji zcela ucpat. V násypce mohou být rozmístěny i magnetické prvky, které zajistí, aby do tavící komory neproniknuly žádné kovové částice. Při zpracovávání recyklovaného materiálu, který je rozemlet nebo rozdrcen na částečky o různých velikostech, bývají do násypek vkládána síta, která zabraňuje průniku větších úlomků k dopravníkové oblasti šneku, čímž je zamezeno ucpání spodní části násypky. Násypka může mít i multifunkční charakter. Její součástí může být i směšovací systém pro přesné odměřování a přimíchávání například barviv nebo recyklátu k základnímu materiálu nebo je do násypky přiveden teplý vzduch, který zajišťuje sušení polymerního materiálu před jeho samotným zpracováním (viz kapitola periferie a přídavná zařízení vstřikovacích strojů). Násypka může být osazena i rotačními nebo šnekovými konvojery nebo střásacími systémy (viz obrázek 6), které zajišťují kontinuální přísun i omezeně sypkých materiálů do tavící komory vstřikovací jednotky. Těmito materiály jsou například přírodní vlákna nebo prášky.

Obr. 6: Možné úpravy násypek, (a) střásací mechanismus, (b) a (c) rotační konvojery

Při zpracování reaktoplastů, které jsou často ve formě pasty, se místo násypky využívají pro dávkování do vstřikovací jednotky systémy pístů. Příkladem je hydraulická dopravní jednotka na obrázku 7, která se používá pro zpracování polyesetrových hmot ve formě pasty obsahující dlouhá vyztužující vlákna (zpracování reaktoplastů technologií BMC). Součástí jednotky je i píst, který tlačí na materiál konstantní silou a pěchuje ho směrem ke šneku vstřikovací jednotky. Na obrázku 7 je jednotka bez vyměnitelného kontejneru, ve kterém se zpracovávaný materiál dodává. Parametry jednotky vychází z předpokládané spotřeby materiálu a tomu odpovídající velikosti kontejnerů.

Obr. 7: Hydraulická dopravní jednotka společnosti Arburg s ukázkou materiálu ve formě pasty s vysokým obsahem dlouhých skelných vláken

Zpět na začátek

3.3 Tavící komora

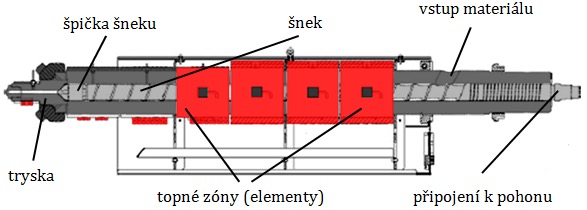

Z násypky přechází zpracovávaný materiál do tavící komory vstřikovací jednotky. Zjednodušeně řečeno jde o dutý kovový válec, který je zakončený tryskou, viz obrázek 8. Povrch tavící komory je obklopen topnými pásy a vnější vrstvu tvoří izolace. Uvnitř tavící komory je vedený šnek. Vzhledem k rotačnímu a posuvnému pohybu šneku a minimální mezerou mezi povrchem šnekovnice a plochou vnitřní dutiny tavící komory (0,1 až 0,2 mm), viz obrázek 18, musí být vnitřní dutina tavící komory velmi přesně obrobena. Plynulý tok taveniny uvnitř tavící komory dále vyžaduje i velmi hladký povrch této dutiny. Nikde nesmí docházet k hromadění materiálu, které by způsobilo jeho tepelnou degradaci anebo by komplikovalo výměnu zpracovávaného materiálu v tavící komoře. Šnek uvnitř tavící komory nemá žádnou podporu, a proto vlivem jeho hmotnosti může docházet ke kontaktu mezi šnekovnicí a povrchem tavící komory, což minimalizuje vrstva zpracovávaného plastu, které tak funguje i jako mazivo. Oba povrchy jsou upraveny na vysokou tvrdost, aby odolávaly abrazi (viz kapitola povrchová úprava) a jejich přímý kontakt by je mohl poškodit. Proto by měl být pohyb šneku uvnitř tavící komory bez přítomnosti plastu minimální.

Obr. 8: Tavící komora

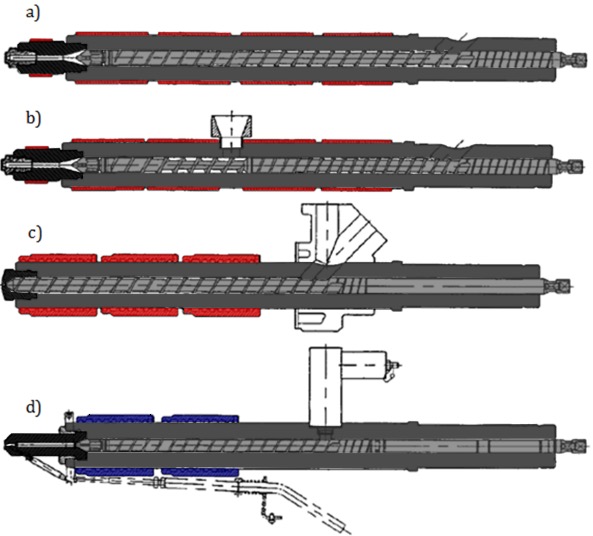

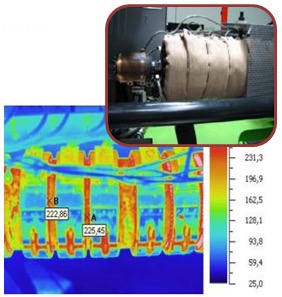

Ohřev tavící komory na pracovní teplotu zajišťují topné pásy, což jsou nejčastěji odporové topné elementy, které jsou ovládány a regulovány samostatně a tvoří tak oddělené topné zóny. Jejich počet je dán především délkou tavící komory. Jednotlivé topné zóny jsou osazeny termočlánky, které zajišťují přesné dodržování nastaveného tepelného profilu. Pro zpracování reaktoplastů, elastomerů a silikonů není pro ohřev tavící komory používáno sálavého tepla z odporových topných elementů, ale teplota je regulována kapalným teplonosným médiem. Tyto typy materiálů nesmí být během zpracování zatěžovány příliš vysokou teplotou (elastomery a reaktoplasty do přibližně 90°C a tekuté silikony dokonce pouze do 25°C). V takto relativně úzkých teplotních intervalech je obtížné regulovat teploty a těmto požadavkům nejlépe vyhovuje právě proudící kapalina (voda či olej) na povrchu válce tavící komory, viz obrázek 9 c), d). Další modifikovanou konstrukcí tavící komory je úprava s odplyňovací zónou, která je zobrazena na obrázku 9 b). Odplyňovací zóna umožňuje odvod par a plynů ze zpracovávaných termoplastů, proto je možné zpracovávat i ne zcela dokonale suchý materiál. Za účelem úspory energie, zejména u starších vstřikolisů, mohou být využívané přídavné izolační vrstvy, které mají za úkol zabránit sálání tepla z topných zón a z trysky do okolí, viz obrázek 10. Tzv. dečky minimalizují úniky tepla a snižují tak četnost spínání topných elementů v topných zónách.

Obr. 9: Typy tavících komor, (a) standardní konstrukce tavící komory pro zpracování termoplastů, (b) tavící komora s odplyňovací zónou, (c) tavící komora pro zpracování reaktoplastů, (d) pro zpracování tekutých silikonů

Obr. 10: Termovizní snímek izolační účinnosti deček

Zpět na začátek

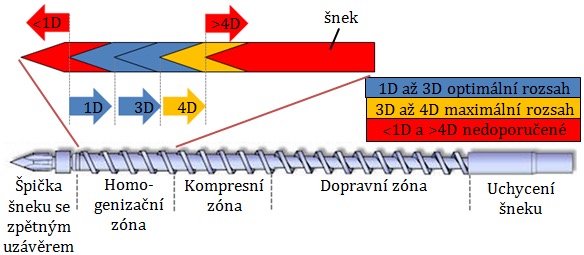

3.4 Šneky

Vzhledem k rozsáhlosti problematiky bude šnekům věnována celá kapitola.

Zpět na začátek

3.5 Tryska

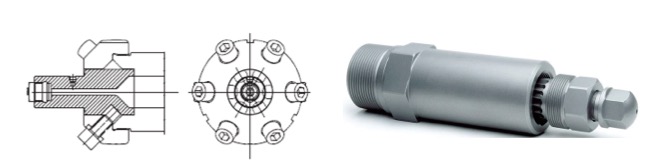

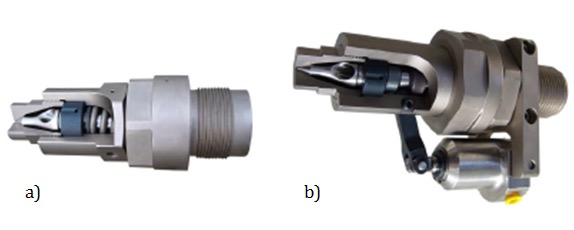

Spojení mezi vstřikovací jednotkou a vstřikovací formou zajišťuje tryska, viz obrázek 11.

Obr. 11: Tryska vstřikovací jednotky připevněná šrouby (vlevo) a s vnějším závitem včetně a zabudovaným filtrem (vpravo)

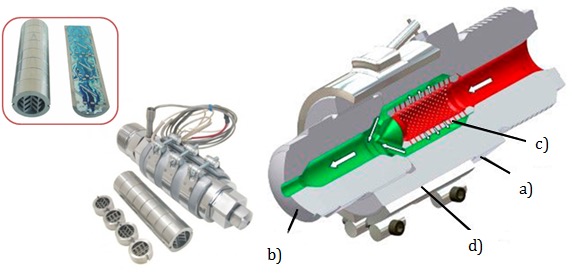

Hlavní funkcí trysky je zajištění přesného dosednutí vstřikovací jednotky na vtokovou vložku vstřikovací formy a vzájemné vycentrování. Po najetí trysky do vstřikovací vložky formy je posuvným mechanismem vstřikovací jednotky vyvozena přítlačná síla, která brání únikům taveniny na rozhraní mezi tryskou vstřikovací jednotky a vtokovou vložkou formy. K zajištění výše zmíněných funkcí slouží rádius na špičce trysky, který musí být menší než rádius na dosedací ploše vtokové vložky vstřikovací formy. Nejčastěji používaná zaoblení mají rádius 10, 15, 20 a 35 mm. Existují i konstrukční řešení trysek, která nejsou zakončena rádiusem. Jsou to trysky používané při vstřikování do dělící roviny. Rádius na konci špičky by působil jako klín a otevíral by formu v dělící rovině, proto je v tomto případě použita rovinná dosedací plocha. Vnitřkem trysky je veden kanál, který se směrem ke špičce trysky rozšiřuje. Vnitřní design trysky musí zajišťovat plynulý tok taveniny bez velkých tlakových ztrát. Samotná délka trysky by měla být minimální s ohledem pouze na její pevnost, která musí odolávat předpokládaným tlakům (přítlak trysky na vtokovou vložku a tlak taveniny). Tomu musí odpovídat i způsob uchycení trysky k tavící komoře, který je standardně realizován šrouby nebo je závit přímo součástí trysky. Teplota trysky je rovněž kontrolována a regulována samostatnou topnou zónou, aby v ní nedocházelo k chladnutí taveniny. Tepelné čidlo je v ideálním případě tryskou vedeno až do taveniny. Součástí trysky může být i filtr, který brání průniku nečistot do vstřikovací formy. Tyto nečistoty by mohly ohrozit například funkčnost horkých trysek. Do taveniny mohou být zaneseny například s větším obsahem regenerátu (rozemletých vtokových zbytků, nedostříknutých dílů z rozjezdu výroby apod.), viz obrázek 12. Zanesení filtru může být příčinou ztráty tlaku taveniny na špičce trysky, proto je nutné neustále kontrolovat tlak taveniny za filtrem. Za tímto účelem jsou trysky osazeny i tlakovými senzory. Celá konstrukce filtru musí být řešena tak, aby bylo možné filtr jednoduše a rychle vyjmout a vyčistit nebo vyměnit za nový. Dále může být součástí trysky i samostatný mixážní element, který zajišťuje intenzivní promíchání protékající taveniny. Tento element může rovněž fungovat i jako velmi hrubé síto, viz obrázek 12. Existují dva základní typy trysek a to otevřené nebo uzavíratelné.

Otevřené trysky

Otevřené trysky mají jednodušší konstrukci a mohou být i mnohem kratší, proto by měly být využívány vždy, kdy to proces umožňuje. Druhá skupina trysek má uzavíratelnou konstrukci, která zabraňuje vytékání taveniny a umožňuje dávkování vstřikovací jednotky, aniž by byla v kontaktu se vstřikovací formou. Při použití otevřené trysky není téměř možné nadávkovat taveninu před čelo šneku, pokud tryska není v kontaktu se vstřikovací formou (nebo pouze s minimálním protitlakem). Právě vzhledem k působícímu protitlaku a tekutosti taveniny polymer kontinuálně vytéká během dávkování tryskou ven ze vstřikovací jednotky.

Obr. 12: Tryska s mixážními elementy (vlevo) a se zabudovaným filtrem (vpravo), (a) tělo trysky, (b) špička trysky, (c) síto filtru, (d) odporový topný element

Uzavíratelné trysky

Mechanismy, které zajišťují uzavírání trysky, mohou mít různou konstrukci, viz obrázek 13. Nejjednodušší systém vychází z interakcí mezi vstřikovací jednotkou a vstřikovací formou během výrobního procesu nebo uzavírací člen reaguje na tlak taveniny, která tryskou protéká, viz animace 1. U složitějších systémů bývá otevírání a uzavírání trysky ovládáno zcela samostatně. Do první skupiny uzavíratelných trysek patří systémy osazené pružinou, které tlačí na pohyblivý člen trysky a udržují ji tak uzavřenou. Při najetí trysky do vtokové vložky vstřikovací formy dojde k přetlačení pružiny a tryska je otevřena (viz obrázek 13a). Další varianty uzavíratelných trysek patřících do první skupiny mohou být konstruovány i bez pružin. Pohyblivý člen uzavíratelné trysky je tlakem taveniny před čelem šneku odtlačen do pozice, která zajišťuje uzavření trysky a opět při najetí trysky do vtokové vložky vstřikovací formy dojde k přetlačení pohyblivého členu do pozice, při které je umožněn průtok taveniny plastu skrze trysku. Druhou skupinu uzavíratelných trysek zastupují konstrukční řešení, u kterých je tryska uzavírána jehlou, aktivovanou vnějším mechanickým nebo hydraulickým mechanismem (viz obrázek 13b). Mezi další typy trysek, které již nejsou tak běžné, patří prodloužené trysky s rovnoměrným ohřevem po celé délce, které jsou konstruované jako tepelné trubice. Takovýto typ trysek se využívá u strojů se silnějšími upínacími deskami a umožňuje rovněž využití kratších horkých vtoků, protože je možné se prodlouženými tryskami dostat hlouběji do formy. Uzavíratelné trysky jsou nezbytným vybavením při zpracování tekutých systémů, jako jsou například silikony.

Obr. 13: Konstrukční řešení uzavíratelných trysek, a) ovládání pružinou, b) hydraulické uzavírání trysky

Obr. 14: Třízónový šnek a schéma s vyznačeným množstvím taveniny zpracovatelného během jednoho zdvihu dle průměru šneku

Animace 1