9 Nastavení vstřikovacího stroje

Obsah kapitoly

- 9.1 Tlak

- 9.2 Síla

- 9.3 Teplota

- 9.4 Rychlost

- 9.5 Další parametry vstřikovacího procesu

Přesné řízení všech technologických parametrů je nezbytné pro dosažení vysoké kvality produkce a její opakovatelnost. Ideální parametry výroby jsou optimalizovány na základě technologických zkoušek. Výchozí hodnoty jsou stanoveny s využitím simulačních softwarů nebo na základě zkušenosti obsluhy.

Zpět na začátek

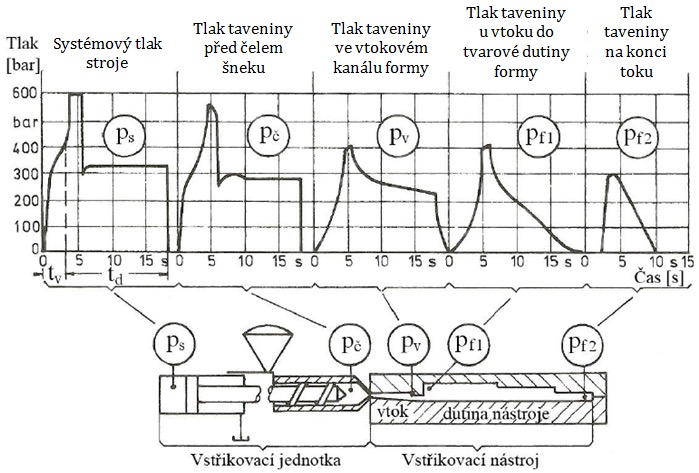

9.1 Tlak

V průběhu vstřikovacího cyklu je aktivováno velké množství systémů působící na prvky a elementy vstřikolisu či vstřikovací formy tlakovými silami a to na různých místech a v různých časových intervalech. Pro zajištění vstřikovacího procesu je nutno mít v hydraulickém systému k dispozici množství tlaku. Na obrázku 44 jsou přiblíženy tlakové profily pro fázi vstřikování, dotlaku a chlazení v různých částech vstřikolisu a vstřikovací formy (od hydraulického systému až po tvarovou dutinu v oblasti konce toku taveniny). Je patrné, že tlakový profil v hydraulickém systému (ps) je velmi podobný profilu před čelem šneku (pč). Drobné diferenciace jsou dány tlakovými ztrátami způsobenými stlačitelností kapaliny, třením mezi pístem a stěnami hydraulického válce a mezi polymerním materiálem, povrchem šneku a tavící komorou. Tlakové ztráty mohou mít velikost až 10 %. Tlak taveniny vyvolaný hydraulikou stroje potom klesá s rostoucí vzdáleností od trysky vstřikovací jednotky. Na schématu jsou dále naznačeny tlakové průběhy ve vtokovém systému (pv), u vtoku do tvarové dutiny formy (pf1) a na konci toku (pf2). Na naměřených tlakových profilech je patrná jak úroveň dosaženého tlaku, tak časový posun začátků tlakových křivek ve vztahu k tlaku naměřenému v hydraulickém systému stroje. Z rozdílných naměřených tlakových průběhů je dále zjevné, že na taveninu polymeru působí v různých místech rozdílné tlakové poměry a podobně je tomu i s teplotním profilem, kdy teplota taveniny se mění s časem a její polohou (nejvyšší teplota taveniny je v tavící komoře a trysce, postupný pokles ve vtokovém systému formy atd.).

Obr. 44: Tlakové poměry v systému hydraulického stroje

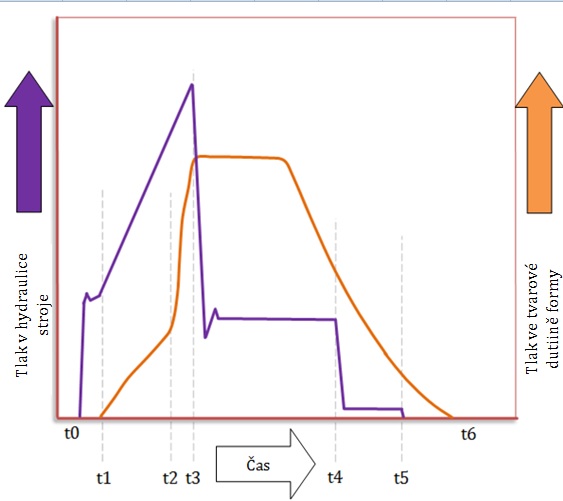

Tlak v hydraulice stroje

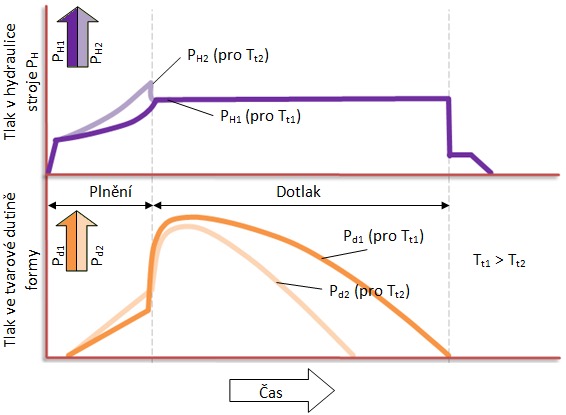

Hydraulický tlak je vyvoláván pohonnými systémy stroje (čerpadlem) a slouží především k překonání odporu taveniny proti tečení v tavící komoře, trysce, vtokovém systému a v tvarové dutině vstřikovací formy. Na obrázku 45 je vidět srovnání tlaku hydraulického systému a tlaku uvnitř tvarové dutiny formy v průběhu vstřikovacího cyklu. Na křivce zachycující hydraulický tlak je zřejmý nárůst tlaku od úrovně atmosférického nebo nejnižšího tlaku v systému až na úroveň, která zajišťuje tok taveniny skrze trysku tavící komory a vtokovým systémem (t0 až t1). Poté, co dosáhne tavenina tvarové dutiny formy (t1), dochází k jejímu postupnému plnění (t1 až t3). V tomto případě průběh hydraulického tlaku v systému stroje naznačuje, že se jedná o tenkostěnný díl, při jehož plnění odpor taveniny výrazně roste, a proto je v hydraulice stroje zaznamenán i strmý nárůst tlaku až do okamžiku přepnutí na dotlak (t3). Čas t2 rozděluje vstřikovací fázi na plnění, kdy dochází k pozvolnému naplnění tvarové dutiny formy taveninou, a kompresi, kdy je tavenina v již zaplněné tvarové dutině formy stlačována. V úseku t3 až t4 je zachycena dotlaková fáze. V hydraulice stroje je tlak po ustálení (za bodem t3) konstantní až do bodu t4, kdy dochází k zamrznutí vtokového systému vstřikovací formy a další působení dotlaku by již nemělo příliš velký účinek. Uvnitř tvarové dutiny formy dochází k postupnému odlehnutí výrobku od stěny formy, proto zde tlak posupně klesá téměř po celou dobu působení dotlaku. Mezi body t4 a t5 dochází k plastikaci nové dávky taveniny a tlak zaznamenaný v hydraulice stroje odpovídá nastavené hodnotě protitlaku. Bod t6 odpovídá okamžiku otevření formy a následně je výrobek vyhazovacím systémem formy odformován. Průběh a velikost systémového tlaku je tedy velmi specifická a vychází především z typu zpracovávaného polymeru, teploty taveniny a z geometrie vtokového systému a tvarové dutiny formy. Tlaková čidla nepatří prozatím mezi standardní výbavu vstřikovacích forem a tlakové profily jimi získané jsou velmi závislé na poloze čidla ve tvarové dutině vstřikovací formy. Tento nedostatek však při sledování systémového tlaku v hydraulice stroje odpadá. Nejen, že tlak hydraulické kapaliny během vstřikovacího procesu je již u novějších vstřikolisů běžně sledován a zaznamenáván, ale z technologického a kvalitativního hlediska výroby a její opakovatelnosti je porozumění těchto tlakových průběhů velmi důležité. Na obrázku 46 jsou porovnány tlakové profily získané za různých podmínek.

Obr. 45: Porovnání tlaku v hydraulice stroje a ve tvarové dutině vstřikovací formy

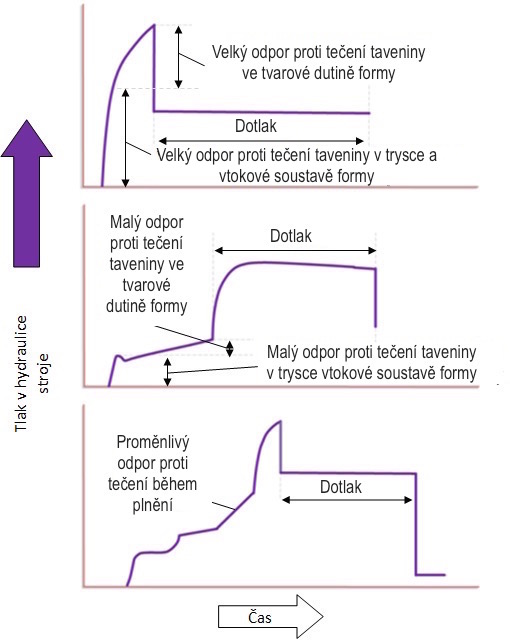

Obr. 46: Tlakové profily naměřené v hydraulickém systému stroje

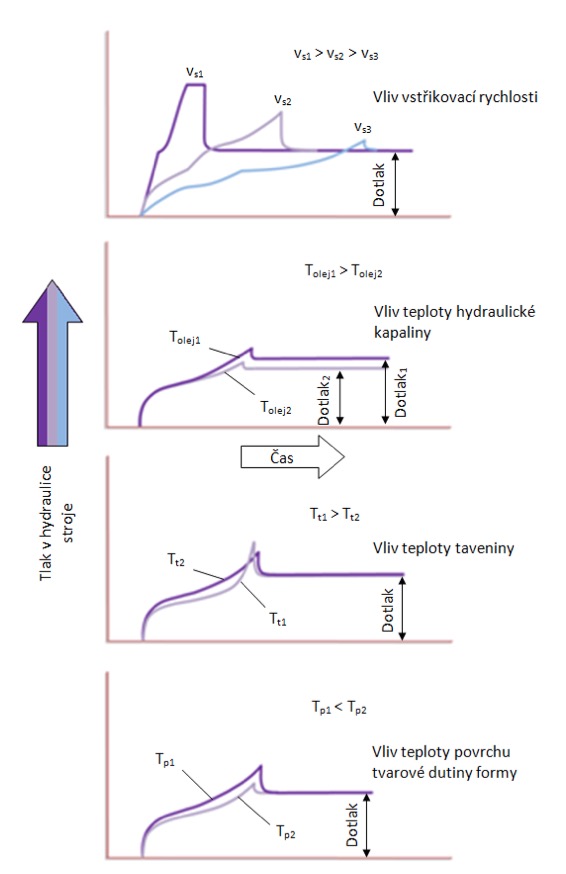

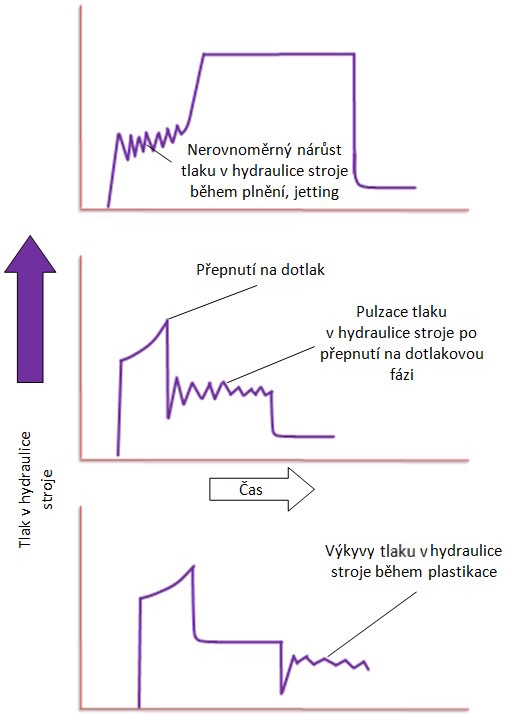

Nejvýše na obrázku 46 je tlakový profil v hydraulickém systému za podmínek, při kterých jsou materiálem a geometrií vtokového systému kladeny velké odpory proti tečení. Není zde téměř ani znatelná fáze plnění dutiny formy a tlak v hydraulice stroje plynule roste až do přepnutí na dotlakovou fázi. Za opačných podmínek, kdy viskozita materiálu a geometrie vtokového systému nejsou příčinou výrazných odporů proti tečení taveniny, byl získán prostřední graf na obrázku 46. Na tomto průběhu je zřetelně rozfázovaný pohyb čela taveniny vtokovým systémem. Na začátku prudký nárůst tlaku pro rozproudění taveniny. Dále je patrné dosažení tvarové dutiny formy (ustálení systémového tlaku) a naplnění tvarové dutiny formy taveninou s následným nárůstem systémového tlaku a skokovým přepnutím na dotlak. Na spodním grafu obrázku 46 jsou znázorněny kombinované účinky rozsáhlejšího vtokového systému s různými průřezy na hydraulický tlak, kdy je potřeba širšího spektra tlakových spádů, aby byly vyrovnávány odpory proti tečení při měnící se geometrii vtokového systému. Vliv dalších parametrů na průběh hydraulického tlaku v systému je znázorněn na obrázku 47. První průběh (obrázek 47 nahoře) zachycuje vliv vstřikovací rychlosti na systémový tlak ve fázích plnění tvarové dutiny formy a dotlaku. Vyšší vstřikovací rychlost (vs1), tedy rychlejší dopředný pohyb šneku v tavící komoře vstřikovací rychlost vyvolává větší odpor materiálu vůči tečení a jsou proto dosahovány vyšší systémové tlaky v hydraulice stroje. Hlavní výhodou je především rychlé zaplnění tvarové dutiny formy. S klesající vstřikovací rychlostí (vs2 a vs3) nemusí hydraulika stroje vyvíjet tak vysoké tlaky, ale naplnění tvarové dutiny formy taveninou polymeru se neúměrně prodlužuje. Druhý graf shora na obrázku 47 znázorňuje vliv teploty a tím viskozity hydraulického oleje na tlak v systému pro požadovanou rychlost plnění tvarové dutiny formy a nastavenou úroveň dotlaku. Při nižší teplotě hydraulické kapaliny, tedy ve stavu, kdy je olej méně stlačitelný (Tolej2), je pro dosažení požadované rychlosti plnění tvarové dutiny formy potřeba nižšího tlaku v hydraulice, což znamená, že do taveniny je přenášeno více síly vyvolané pohybem pístu v hydraulickém systému. Při zvýšení teploty systémové kapaliny je větší část síly pohlcena stlačitelným olejem, proto pro dosažení stejného průběhu plnění a potřebné úrovně dotlaku je nutné vyvinout v hydraulickém systému vyšší tlak. Dosažení potřebného systémového tlaku je proto časově náročnější a po zahřátí systémové kapaliny je dosahováno bodu přepnutí na dotlak s mírným zpožděním ve srovnání se systémem zaplněným chladnějším olejem. Technologické parametry výroby by se proto neměly nastavovat hned po zapnutí vstřikolisu, ale až po zahřátí systémové kapaliny na provozní teplotu. Moderní vstřikovací stroje již mají za tímto účelem zavedeny ochranné okruhy, které hlídají a regulují teplotu systémové kapaliny a nedovolí obsluze spustit výrobní cyklus, pokud není teplota oleje hydraulického systému v požadovaném rozmezí. Na třetím grafu shora na obrázku 47 je znázorněn vliv teploty taveniny na hydraulický tlak během fází plnění tvarové dutiny vstřikovací formy a dotlaku. Při vyšší teplotě taveniny (Tt1) je opět dosaženo rychlejšího naplnění tvarové dutiny vstřikovací formy při nižších tlacích v hydraulice stroje. Tavenina má nižší viskozitu (je tekutější) a klade nižší odpor proti tečení při průchodu tryskou vstřikovací jednotky a vtokovým systémem. Před přepnutím na dotlak je však nutné použít vyšší tlak v systému stroje pro další pěchování materiálu v již přeplněné tvarové dutině formy. Pokud je teplota taveniny nižší (Tt2), viskozita polymeru zapříčiní nárůst potřebného systémového tlaku při fázi plnění a následný nárůst tlaku před přepnutím na dotlak není tak vysoký a nemá skokový charakter, ale je pozvolnější, přičemž materiál je možné stále stlačovat. Z grafického porovnání tlakových profilů je zřejmé, že přepnutí na dotlak při nižší teplotě taveniny je opožděné ve srovnání s průběhem systémového tlaku pro Tt1. Na posledním grafickém srovnání průběhů hydraulického tlaku (obrázek 47 dole) je zachycen vliv teploty povrchu tvarové dutiny vstřikovací formy. Pokud je teplota na povrchu tvarové dutiny formy vyšší (Tp2), systémový tlak musí překonávat menší odpory materiálu vůči tečení. Tvarová dutina je opět naplněna v kratším časovém intervalu a přepnutí na dotlak proto může přijít nepatrně dříve. S klesající teplotou povrchu tvarové dutiny vstřikovací formy roste potřebný tlak v systému a tvarová dutina formy se plní taveninou polymeru obtížněji. Bod přepnutí na dotlak je při menší povrchové teplotě formy opět posunut k delšímu časovému horizontu. Nestandardní průběh hydraulického tlaku může upozornit na potenciální snížení kvality výroby a vznik vad. Některé abnormality jsou zobrazeny na tlakových profilech zachycených na obrázku 48. Nepravidelná pulzace hydraulického tlaku během fáze plnění tvarové dutiny vstřikovací formy (obrázek 48 nahoře) může znamenat vznik vad, jakými jsou například jetting nebo tzv. vadu povrchu gramofonové desky, kdy dochází k postupnému ulpívání taveniny k povrchu tvarové dutiny vstřikovací formy a k jejímu dalšímu posunu je nutný nárůst hydraulického tlaku. Méně častým jevem je pulzace hydraulického tlaku po ukončení fáze plnění, viz obrázek 48 uprostřed. Tento jev poukazuje na nespolehlivost a defektní funkci hydraulického systému stroje, který není schopen plynule přejít z postupně rostoucího tlaku na tlak konstantní. Kolísání tlaku v hydraulice může být zaznamenáno i během fáze plastikace (viz obrázek 48 dole). Nestabilní průběh protitlaku může být příčnou malé homogenity připravené dávky taveniny, uzavření vzduchu v tavenině nebo velkého smykového namáhání materiálu vedoucího až k jeho degradaci. Hydraulické tlaky jsou tak snadno dostupným zdrojem informací o průběhu především plnící a dotlakové fáze, případně o procesu dávkování.

Obr. 47: Vliv různých parametrů na velikost hydraulického tlaku

Vstřikovací tlak

Vstřikovací tlak je jedním z nejdůležitějších parametrů výrobního cyklu. Přesněji jde o tlak, kterým působí čelo šneku na taveninu nacházející se před ním a to během vstřikovací fáze. Dopředný pohyb šneku tak během této fáze určuje rychlost pohybu taveniny ve vtokovém systému a rychlost plnění tvarové dutiny vstřikovací formy. Tlakové poměry před čelem šneku jsou odvozovány pouze ze systémového tlaku stroje. Obecně lze říci, že vstřikovací tlak roste, a to skokově z atmosférického tlaku až na úroveň, která zajistí překonání odporu viskózní taveniny polymeru proti tečení v trysce, vtokovém systému a tvarové dutině vstřikovací formy. Samotnou vstřikovací fázi lze rozdělit na plnící a kompresní část, přičemž v prvním případě dochází k postupnému zaplnění objemu tvarové dutiny vstřikovací formy taveninou plastu a v druhé části dochází již pouze k postupnému stlačování taveniny ve tvarové dutině formy. Vstřikovací tlak je tedy účinný během fáze vstřikování a je regulován a řízen nastavenou vstřikovací rychlostí. Hodnota vstřikovacího tlaku nastavovaná na stroji představuje pouze maximální tlak, který v hydraulice stroje nesmí být překročen tlakem pro dosažení potřebné vstřikovací rychlosti. Při malé tekutosti materiálu tlak pro nastavenou rychlost vstřikování rychle roste, a pokud je limitní hodnota vstřikovacího tlaku nastavena na nízkou hodnotu, výrobek bude nedostříknutý. Běžně se používají tlaky do 100 až 150-ti MPa, výjimečně až 200 MPa.

Obr. 48: Nestandardní průběhy tlaku během výrobního cyklu

Přepnutí na dotlak

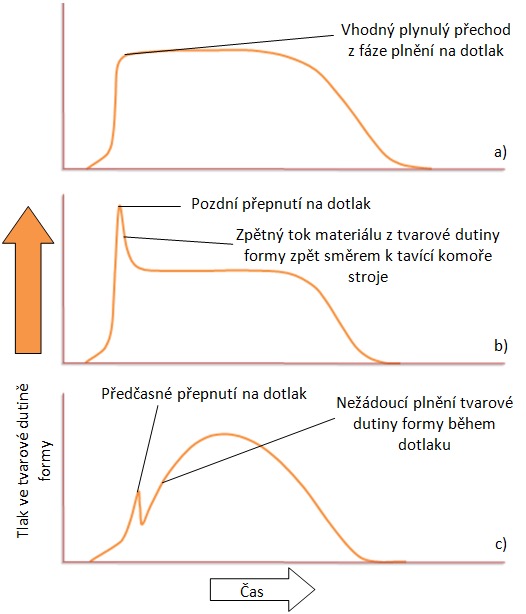

Bod přepnutí z plnící fáze na fázi dotlaku během vstřikovacího cyklu je jedním z nejdůležitějších faktorů, který ovlivňuje nejen kvalitu výrobku, ale může způsobit přetěžování uzavírací jednotky a snížit tak životnost stroje a nástroje. Na obrázku 49 jsou znázorněné tlakové profily naměřené uvnitř tvarové dutiny formy a to pro případ ideálně zvoleného bodu přepnutí na dotlakovou fázi a dvě chybná nastavení přepnutí (pozdní přepnutí a předčasné přepnutí). Přestože vstřikovací fáze a dotlak na sebe bezprostředně navazují, tak mají zcela rozdílné funkce a proto je nutné je ve vhodný okamžik od sebe oddělit. Zatímco fáze vstřikovací má zajistit rychlé naplnění tvarové dutiny vstřikovací formy taveninou plastu a je řízena především rychlostí axiálního pohybu šneku, tak dotlaková fáze působí proti smrštění polymeru vlivem jeho chladnutí a tedy proti rozměrovým změnám výrobku. Tato fáze je řízena především velikostí působícího tlaku na taveninu ve vtokové soustavě a tvarové dutině vstřikovací formy. Pokud bod přepnutí je nastaven příliš pozdě (obrázek 49b), tak v tvarové dutině vstřikovací formy roste neúměrně tlak a kromě zanášení vnitřního pnutí do materiálu roste nebezpečí vzniku přetoků a pootevření vstřikovací formy. Při dlouhodobém přetěžování rámu stroje může dojít až k deformaci tuhých členů, jakými jsou například vodící sloupky. Na obrázku 49c je znázorněn vliv předčasného přepnutí na dotlak na tlak uvnitř tvarové dutiny formy. Výsledkem je plnění tvarové dutiny formy malou rychlostí. V okamžiku přepnutí na dotlakovou fázi dojde k výraznému zpomalení pohybu čela taveniny, což se na povrchu výrobku projeví jako vzhledová vada. Včasné přepnutí na dotlak je zachyceno na obrázku 49a, kdy zaznamenaný tlakový profil uvnitř tvarové dutiny vstřikovací formy je plynulý a hladký bez tlakových špiček.

Obr. 49: Vliv doby přepnutí na dotlak na průběh tlaku uvnitř tvarové dutiny formy,(a) vhodné přepnutí na dotlak, (b) pozdní přepnutí na dotlak, (c) předčasné přepnutí na dotlak

V praxi je možné se v současnosti setkat s pěti způsoby řízení bodu přepnutí na dotlak a to v závislosti na čase, dráze šneku, tlaku uvnitř tvarové dutiny vstřikovací formy, tlaku v hydraulickém systému stroje a v závislosti na velikosti uzavírací síly.

a) v závislosti na čase

Začátek dotlakové fáze je přesně dán časovým intervalem, který je nejčastěji vztažen k začátku vstřikovacího cyklu. Tento způsob řízení přepnutí však nebere v úvahu velké množství faktorů, které se podílí na výsledné kvalitě dílu a tím je například míra stlačení taveniny před čelem šneku, proměnlivá viskozita v závislosti na teplotě taveniny, možné odchylky v pozici šneku (např. při dávkování), které mohou mít vliv i na axiální rychlost šneku. To vše resultuje v poměrně velkou variabilitu hmotnosti a rozměrů vstřikovaného dílu a proto se od řízení bodu přepnutí v závislosti na čase ustupuje.

b) V svislosti na dráze šneku

Tato metoda řízení bodu přepnutí je v současnosti patrně nejrozšířenější. Konstantní délka dráhy plnění zajišťuje přepnutí na dotlak pokaždé v okamžik, kdy je dosaženo přibližně stejné úrovně volumetrického naplnění tvarové dutiny formy. Jinak řečeno je tvarová dutina v okamžiku přepnutí naplněna vždy přibližně stejným objemem taveniny polymeru. Odchylky v hmotnostech jednotlivých dílů a v přesnostech rozměrů vstřikovaných dílů jsou výrazně nižší, ale i u této metody mohou nastat problémy s nerovnoměrným plněním mezi jednotlivými zdvihy vlivem odchylek pozic šneku, rozdílnou viskozitou materiálu či při špatné funkci zpětného uzávěru na šneku, viz kapitola šneky vstřikovacích strojů, zpětné uzávěry.

c) V závislosti na tlaku v hydraulice stroje

Dalším možným řízením bodu přepnutí je v závislosti na velikosti tlaku v hydraulickém systému stroje. Tato metoda je využívána minimálně a mezi její největší nevýhody patří viskozita hydraulického oleje, která se mění v závislosti na provozní teplotě systému. Náhodné tlakové špičky ve fázi plnění pak mohou způsobit předčasné přepnutí na dotlakovou fázi.

d) V závislosti na tlaku uvnitř tvarové dutiny formy

Jde o velmi přesný a citlivý způsob řízení okamžiku přepnutí, který vychází z reálného postupu plnění tvarové dutiny vstřikovací formy, čímž jsou výrazně potlačeny dříve zmiňované limitace. Nutností je však osazení výrobních nástrojů tlakovými čidly. Při nevhodném umístění tlakového čidla může však i zde dojít ke skokovému růstu tlaku, který povede k předčasnému přepnutí na dotlakovou fázi.

e) V závislosti na uzavírací síle

Jeden z nejnovějších způsobů řízení dotlaku využívá nepřímého měření tlaku uvnitř tvarové dutiny vstřikovací formy a to měřením sil vyvolaných působením tlaku taveniny ve vtokovém sytému a ve tvarové dutině vstřikovací formy. Tyto síly jsou měřeny na upínací desce stroje nebo ve vodících sloupcích, kam jsou rovněž přenášeny. Tento způsob umožňuje přesné sledování tlakových poměrů uvnitř tvarové dutiny každé vstřikovací formy, která je na daný stroj nasazena aniž by bylo nutné ji osazovat tlakovými čidly.

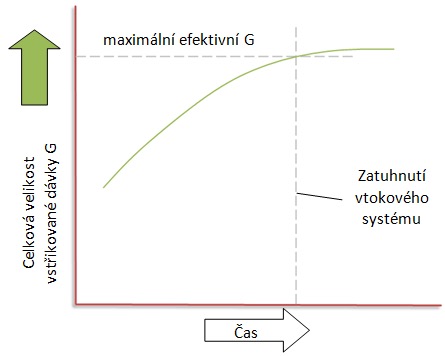

Obr. 50: Hmotnost dílu v závislosti na době působení dotlaku

Dotlak

Jak již bylo řečeno dříve, tak dotlak je jednou z fází vstřikovacího cyklu a přímo určuje hmotnost, rozměrovou přesnost a kvalitu povrchu vstřikovaného dílu. Hlavními parametry dotlaku jsou především velikost tlaku, která může být po celou dobu konstantní nebo s časem proměnná, a celková doba působení dotlaku. Efektivní působení dotlaku je omezeno dobou, po kterou není tavenina ve vtokovém systému zatuhlá. Dokud vtok nezatuhne, můžeme dotlakem příznivě ovlivňovat hmotnost dílu. Po zatuhnutí vtokového systému už by bylo další působení dotlaku již jen zbytečným plýtváním energie. (viz obrázek 50). V praxi je doba dotlaku určována systematickým vážením dílu, dokud nemá požadovanou hmotnost. Velikost dotlaku je pak stanovena z tlaku v hydraulice stroje, při kterém bylo dosaženo přibližně 90 až 95-ti % naplnění tvarové dutiny vstřikovací formy. Příliš velký dotlak má za následek "přeplnění dutiny", což se projevuje špatnou odformovatelností dílu. Malý dotlak způsobuje propadliny a zvyšuje smrštění dílu.

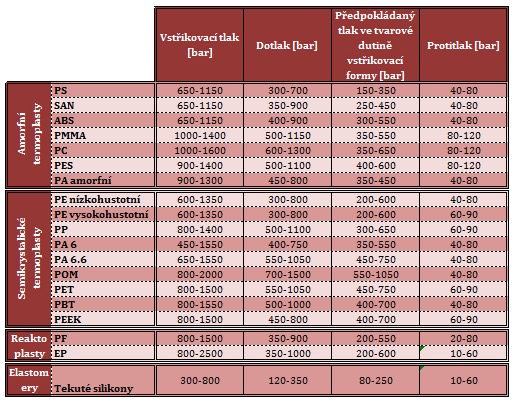

Tab. 2: Rozsahy nastavovaných tlaků pro zpracování vybraných polymerů

Protitlak

Je to tlak, na který musí být tavenina, která se během plastikace hromadí před čelem šneku, stlačena, aby vyvozená síla odtlačila rotující šnek do zadní pozice. Protitlak musí být dostatečně vysoký, aby bylo zajištěno dostatečné promíchání taveniny a aby nedocházelo k uzavírání vzduchu v tavenině polymeru. Pro zpracování reaktoplastů a elastomerů bývá protitlak minimální nebo dokonce záporný, aby se nepřiměřeně nezvyšovala teplota materiálu. Vyšší protitlak přispívá k rovnoměrnému rozložení aditiv (výztuže, barviva atd.) v tavenině polymeru a výsledkem je tavenina s větší homogenitou. Zlepšení homogenity taveniny mohou zajistit i nižší otáčky šneku. Zvyšuje se ovšem i doba plastikace jedné dávky. Vyšší protitlak však více zatěžuje prvky před čelem šneku (tryska, její uzavírání a těsnění v jejím okolí). Příliš vysoký protitlak potom může vést až k tepelné degradaci polymeru nebo jeho plniva. Příliš nízký protitlak naopak snižuje homogenitu taveniny a vede i ke snížení množství tepla, které je do materiálu dodáváno třením.

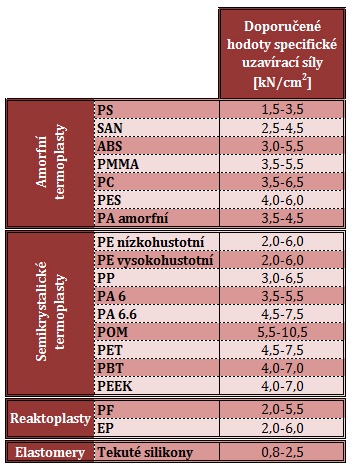

Tlak uvnitř vstřikovací formy

Pro injekční vstřikování je dále důležitý tlak taveniny ve vstřikovací formě. Zde však bude zmíněn jen okrajově. Tlakový profil naměřený uvnitř tvarové dutiny vstřikovací formy výrazně napomáhá a usnadňuje optimalizaci nastavení technologických parametrů a umožňuje rychlou kontrolu výrobního procesu. Pro udržení vysoké reprodukovatelné kvality výlisku vyráběných technologií injekčního vstřikování je proto nezbytná schopnost stroje v každém cyklu přesně dodržovat nastavené technologické parametry. V tabulce 2 jsou přehledně zobrazeny rozsahy tlaků pro zpracování vybraných polymerů.

Zpět na začátek

9.2 Síla

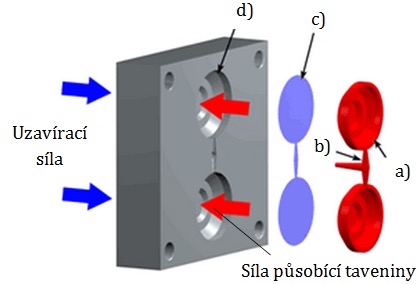

Mezi nejdůležitější nastavované síly patří uzavírací a uzamykací síla. Uzavírací síla musí překonat souhrn všech sil, které působí na pohyblivou upínací desku během kompletního uzavření formy před vlastním vstřikováním (tření mezi pohyblivou deskou a vodícími tyčemi, vlastní hmotnost formy apod.). Uzamykací síla je souhrn všech sil, které působí na vodící sloupky během fáze plnění, dotlaku a chlazení, tedy sil, které mají snahu otevřít vstřikovací formu. V praxi se však pojem uzavírací síla používá univerzálně pro maximální sílu, která je během procesu vstřikování uzavírací jednotkou vyvozena (při charakterizaci stroje představuje maximální uzavírací síla spíše uzamykací sílu, podle výše uvedených definic, tedy maximální sílu, kterou je daná uzavírací jednotka schopná vyvinout). Potřebná uzamykací síla je dána plochou, na kterou působí tlak taveniny během fáze plnění. Tato plocha je vytvořená projekcí vstřikovaného dílu do dělící roviny vstřikovací formy a to včetně vtokového systému, viz obrázek 51. V tabulce 3 jsou uvedeny orientační hodnoty tlaků ve tvarové dutině vstřikovací formy pro vybrané materiály a jsou uvedené v kN na 1 cm2 plochy dílu a vtokového systému vytvořené projekcí. Rovnice pro určení uzamykací síly je potom jednoduchá:

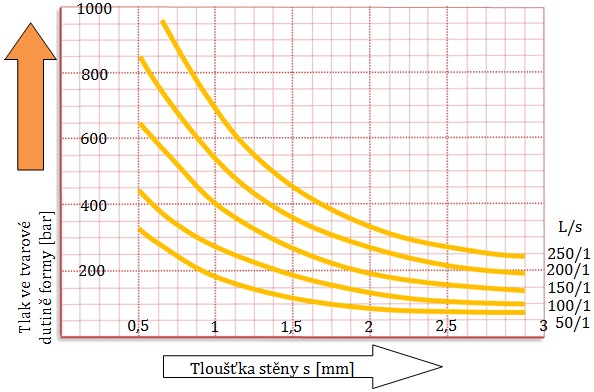

F=p x S [N]kde p [pa] je tabulková hodnota představující předpokládaný tlak v dutině formy pro daný materiál při použití doporučených technologických parametrů (především teplota taveniny, teplota formy a vstřikovací tlak / rychlost) a S [m2] je projekční plocha dílu i s vtokovou soustavou. Malá uzamykací síla je příčinou vzniku zástřiků na výrobku a naopak příliš velká uzamykací síla může přetěžovat prvky a mechanismy jak uzavírací jednotky, tak vstřikovací formy a tím negativně ovlivnit jejich životnost a opotřebení. Dělící rovina vstřikovací formy rovněž zajišťuje odvod vzduchu uzavřeného ve tvarové dutině formy a příliš velká uzamykací síla může znemožnit odvzdušnění formy a uzavřený vzduch tak zabrání tavenině, aby vyplnila celou tvarovou dutinu. Pro tenkostěnné výrobky (do tloušťky 1,5 mm) se používá během výpočtu maximálních hodnot z intervalů uváděných v tabulce 3, protože vzhledem k rychlému ochlazení je předpoklad, že bude nutné použít vysokých vstřikovacích tlaků. V úvahu se zde bere i délka toku taveniny (od trysky stroje až po nejvzdálenější místo v dutině formy). Čím je tato vzdálenost větší, tím vyšší je potřeba vstřikovací tlak a tím vyšší je výsledný tlak ve tvarové dutině formy, jak vyplývá z grafu na obrázku 52. Je zde i patrné, že s rostoucí tloušťkou stěny dílu, klesá i tlak potřebný k plnění dutiny formy, protože plast zůstává déle tekutý a je možno delší dobu působit dotlakem. Vypočítané uzamykací síly dávají ve výsledku především představu o velikosti stroje, na kterém bude možno daný díl vyrobit. Uzavírací jednotka vstřikolisu musí být schopna vyvinout tlak vyšší, než je vypočítaná hodnota.

Tab. 3: Přehled předpokládaných tlaků ve tvarové dutině vstřikovací formy pro výpočet uzavírací síly

Obr. 51: Ukázka projekce dílu do dělící roviny pro potřeby výpočtu uzavírací síly, (a) výrobek, (b) vtok, (c) projekce / průmět dílu a vtoku do dělící roviny, (d) tvarová dutina formy

Dalšími jsou například síla přítlaku trysky ke vtokové vložce formy nebo síla, kterou působí vyhazovače na výrobek během jeho odformování.

Obr. 52: Vliv délky toku taveniny a tloušťky stěny výrobku na tlak taveniny působící ve tvarové dutině vstřikovací formy

Zpět na začátek

9.3 Teplota

Další důležitou stavovou veličinou při zpracovávání polymerů je teplota a to konkrétně teplota kapaliny v hydraulickém systému stroje, teplota taveniny a teplota na povrchu tvarové dutiny výrobního nástroje.

a) Teplota hydraulického oleje

Viskozita a s ní spojená stlačitelnost hydraulické kapaliny výrazně ovlivňuje tlakové ztráty na ventilech hydraulického systému a účinnost čerpadla, což se ve výsledku přenáší na přesnost a rychlost pohybů jednotlivých členů vstřikovacích strojů. U nejdůležitějších operací jsou tyto tlakové ztráty u moderních strojů kompenzovány z tlakových akumulátorů, ale i tak je velmi důležité přesné řízení teploty média v hydraulice stroje a zajištění chodu stroje jen v úzkém rozmezí teplot hydraulického média.

Obr. 53: Průběh tlaků v hydraulickém systému stroje a ve tvarové dutině formy během vstřikovacího cyklu pro rozdílné teploty taveniny (Tt1 > Tt2)

b) Teplota taveniny polymeru

Polymerní materiály mají velmi proměnlivé termodynamické vlastnosti v závislosti na teplotě (především viskozita a specifický objem). Zjednodušeně lze říci, že čím nižší teplota taveniny, tím vyšší viskozita a tím horší zpracovatelnost a nutnost použití vyšších tlaků (větší namáhání materiálu, zanášení většího vnitřního pnutí apod.) při rostoucím nebezpečí nedoplnění výlisku nebo nemožnosti působit dostatečně dlouho dotlakem a zabránit tak vzniku propadlin či jiných vad. Na druhou stranu nižší teplota taveniny znamená nutnost odvedení menšího množství tepla a tedy kratší výrobní cyklus (kratší doba chlazení). Na obrázku 53 je zobrazeno porovnání vlivu teploty taveniny na hydraulický tlak v systému stroje a na průběh tlaku ve tvarové dutině vstřikovací formy během vstřikovacího cyklu.

c) Teplota nástroje

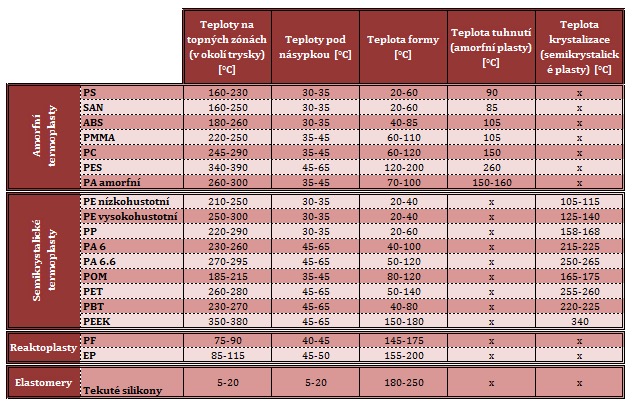

Teplotou nástroje je míněna teplota, která je na povrchu tvarové dutiny vstřikovací formy. Obecně se tento termín však používá především pro označení teploty temperačního média (viz kapitola periferie a přídavná zařízení vstřikovacích strojů), které zajišťuje odvod tepla z taveniny polymeru a během prvních cyklů zároveň zajišťuje zahřátí nástroje na pracovní teplotu. Teplota nástroje má přímý vliv na proces plnění tvarové dutiny formy a rovněž určuje kvalitu obtištění povrchu tvarové dutiny formy na výlisek. Čím tenčí jsou stěny výlisku, tím větší je vliv teploty povrchu tvarové dutiny vstřikovací formy. V tabulce 4 jsou uvedeny doporučené zpracovatelské teploty pro vybrané polymery.

Tab. 4: Rozsahy nastavovaných teplot pro zpracování vybraných polymerů

Zpět na začátek

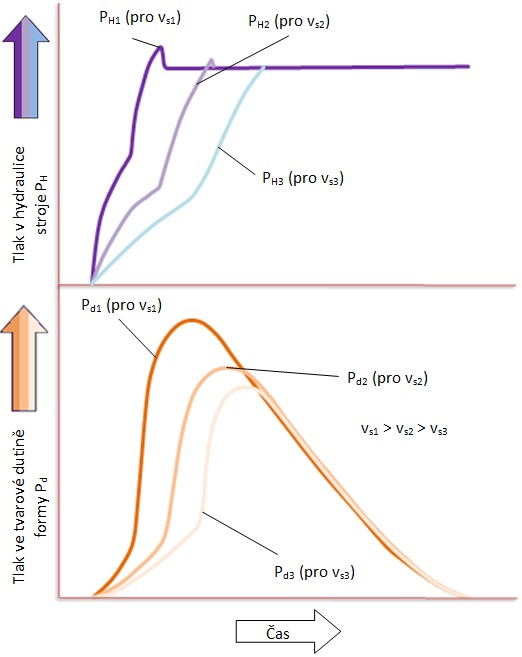

9.4 Rychlost

Nejdůležitější sledovanou rychlostí je vstřikovací rychlost, také označovaná jako rychlost axiálního pohybu šneku během fáze plnění. Na obrázku 54 je znázorněno srovnání tlakových profilů naměřených v hydraulice a uvnitř tvarové dutiny vstřikovací formy pro různé vstřikovací rychlosti. S vyšší vstřikovací rychlostí je dosaženo kratší doby plnění tvarové dutiny vstřikovací formy a tomu odpovídá i rychlejší nárůst tlaku v hydraulice stroje, což je dáno zvýšeným odporem taveniny plastu proti tečení. Materiál je více smykově namáhán, ale při použití vyšších rychlostí plnění byly zaznamenány nižší tlakové ztráty ve vtokovém systému vstřikovací formy. V praxi se používá maximální vstřikovací rychlost doporučená pro daný materiál. Rychlé zaplnění tvarové dutiny s minimálním poklesem teploty taveniny zajistí dostatečnou průchodnost vtokových kanálů pro dotlakovou fázi, což umožňuje použít následně menšího dotlaku.

Mezi rychlosti pohybu je řazená i obvodová rychlost šneku, což je počet otáček šneku za minutu. Optimální obvodová rychlost šneku je specifická pro každý zpracovávaný materiál a to v závislosti na jeho chemickém složení a dalších použitých plnivech a aditivech. Nastavovaná hodnota vychází z rozsahu otáček, které jsou doporučeny dodavatelem zpracovávaného materiálu a které jsou k nalezení na materiálovém listu.

Obr. 54: Vliv vstřikovací rychlosti na tlak v hydraulickém systému stroje a uvnitř tvarové dutiny formy

Během dávkování (plastikace) materiálu mají být otáčky šneku dostatečně vysoké, aby byla dávka připravená na následné vstříknutí do tvarové dutiny vstřikovací formy dostatečně homogenizována. Nižší otáčky mohou být příčinou nízké teploty připravené dávky a následné velké viskozity a zhoršeného průběhu plnění tvarové dutiny formy. Výsledkem může být nedotečený výrobek a nutnost zvyšování vstřikovací rychlosti a dotlaku. Vyšší otáčky zkracují dobu plastikace, ale zvyšuje se riziko příliš velkého tepelného a mechanického zatěžování taveniny plastu, což může vést až k narušení či rozkladu polymerních řetězců. Vysoké otáčky šneku také zvyšují opotřebení šneku a povrchu tavící komory a to zvláště, pokud polymer obsahuje abrazivní částice jako skelná vlákna apod. Z technologického hlediska je pro plastikaci vymezen čas od ukončení fáze dotlaku až po ukončení doby chlazení. Otáčky se tedy volí tak, aby tato doba byla plně využita a plastikace byla ukončena těsně před otevřením formy a odformováním výrobku.

Dalšími nastavitelnými rychlostmi jsou především rychlosti pohybu vstřikovací jednotky a pohyblivé upínací desky nebo rychlost pohybu vyhazovačů. Vzhledem k velmi citlivému a přesnému řízení pohonů, které se pro vyvození těchto pohybů používají, je možné nastavit na daných drahách téměř libovolný rychlostní profil (zrychlování, zpomalování nebo konstantní rychlost).

Zpět na začátek

9.5 Další parametry vstřikovacího procesu

Výše zmíněné fyzikální veličiny se často nastavují v kombinaci s dráhou (rozložení rychlostí v závislosti na dráze pohybu apod.) nebo v kombinaci s časem (doba působení tlaku apod.). Z hlediska dráhy jsou patrně nejdůležitější dráhy posuvu pohyblivé upínací desky a dráha pohybu šneku ve vstřikovací komoře a to jak ve fázi plnění (řízení bodu přepnutí na dotlak), tak ve fázi plastikace (velikost dávky a dekomprese). Dalšími nastavovanými drahami jsou například dráhy definující pohyb vyhazovačů nebo dráha pohybu vstřikovací jednotky (přísun ke vstřikovací formě na začátku cyklu a odjezd od formy po skončení působení dotlaku). Druhým významným faktorem je čas. Nejdůležitější nastavované doby jsou doba působení dotlaku a doba chlazení, během které se plastikuje nová dávka taveniny. Velmi důležitá je i celková doba, po kterou je materiál ve vstřikovací jednotce (od vstupu do dopravníkové části šneku až po jeho vstříknutí do formy). Tato doba musí být dostatečná, aby byl všechen granulát před čelem šneku roztavený a teplota taveniny dostatečně homogenní. Pro nejčastěji zpracovávané materiály (PP, PE, PS apod.) by celková doba pobytu granulátu / taveniny v tavící komoře měla být větší než 30 až 40 vteřin. Při výrobě dílů s požadovanou vysokou kvalitou (materiály PA 6.6, POM, ABS, často jsou plněné skelnými vlákny) se tato doba prodlužuje na minimálně 60 vteřin. Prakticky lze ověřit dobu pobytu materiálu v tavící komoře přidáním několika granulí tmavšího odstínu těsně před jejich vstupem do tavící komory a poté sledovat počet cyklů (dobu), za kterou se projeví tmavý odstín na výrobku. Minimální doby pobytu materiálu v tavící komoře vycházejí z optimální velikosti dávky pro jeden zdvih, která je na dráze o velikosti 1D až 3D (průměr šneku). Pokud je dávka na větší dráze, komprese a teplotní homogenizace materiálu nemusí být dostatečná a v tavenině může být uzavřený vzduch.

Zpět na začátek