Historie vzniku a vývoje jednoduchého nástroje pro třískové obrábění již byla popsána v předchozích kapitolách. Třískové obrábění je základní metodou výroby dílců ve strojírenské výrobě a díky své dlouhé historii se rozrostlo na rozsáhlý obor, v němž není jednoduché se orientovat. Cílem této kapitoly je přehled nástrojů pro třískové obrábění pro CNC stroje typu soustruh a frézka.

-

1. nástroje pro soustružení

Soustružení je metoda obrábění rotačních součástí, při které jsou třísky odebírány při rotačním pohybu obrobku a posuvném pohybu nástroje.

|

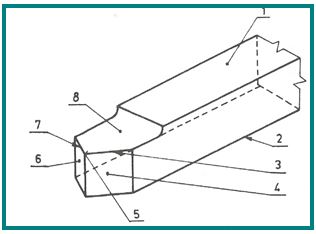

Obr. 8

|

Rozdělení podle orientace nástroje vzhledem k obrobku:

-

vnější

-

vnitřní

-

čelní

Rozdělení podle směru obrábění:

-

podélné – směr řezu je rovnoběžný s rotační osou obrobku

-

příčné – směr řezu je kolmý na rotační osu obrobku

-

kopírovací – směr řezu kopíruje tvar součásti

Rozdělení podle množství odebraného materiálu a kvality obrobeného povrchu:

-

hrubovací – velký úběr materiálu, horší kvalita povrchu, ponechán přídavek na dokončení

-

dokončovací - malý úběr materiálu, dobrá kvalita povrchu, obrobeno na požadovaný rozměr

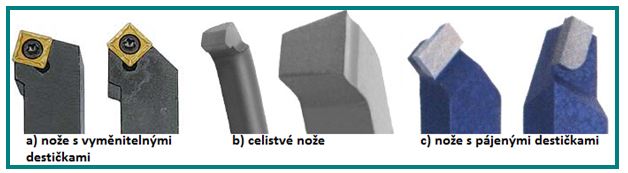

Rozdělení podle způsobu výroby nástroje:

-

nože kované celistvé

-

nože broušené z rychlořezných ocelí

-

nože s pájenými destičkami se slinutých karbidů (SK)

-

nože s vyměnitelnými břitovými destičkami (VBD)

Obr. 9

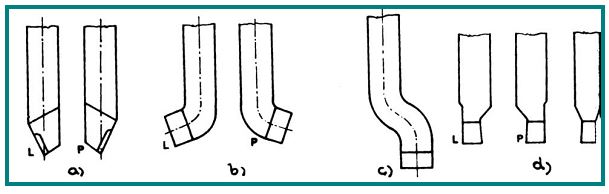

Rozdělení radiálních nožů podle tvaru tělesa nože:

Obr. 10

a) nože přímé b) nože ohnuté c) nože prohnuté d) nože osazené

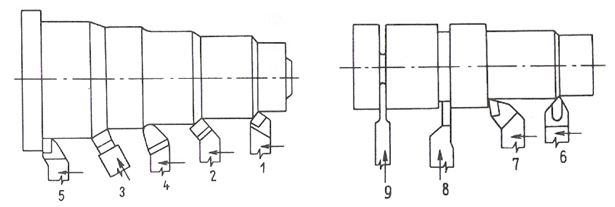

Rozdělení nožů podle způsobu obrábění:

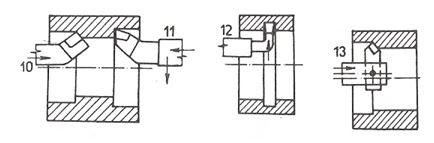

Obr. 11

Vnější nože: 1 – uběrací nůž přímý, 2 – uběrací nůž ohnutý, 3 – nabírací nůž, 4 – rádiusový uběrací nůž, 5 – uběrací nůž stranový, 6 – hladící nůž, 7 – rohový nůž, 8 – zapichovací nůž, 9 – upichovací nůž

Vnitřní nože:

|

Obr. 12

|

10 – vnitřní uběrací nůž

|

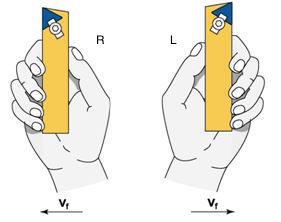

Podle směru posuvu nože při obrábění:

-

pravé nože – nástroj pracuje od koníku k vřetenu

-

levé nože – nástroj se pohybují naopak, od vřetene ke koníku

Obr. 13

Každá z těchto skupin nožů se dále může ještě členit na nože:

-

ubírací

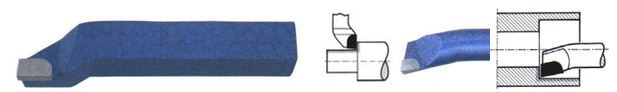

Obr.14

Ubírací nůž přímý (na obrábění válcových ploch)

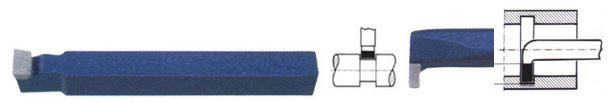

Obr. 15

Ubírací nůž ohnutý (hrubování)

Obr. 16

Ubírací nůž stranový vnější a vnitřní (na válcové a přilehlé čelní plochy)

Obr. 17

Ubírací nůž čelní (na obrábění čelních ploch)

-

zapichovací

Obr. 18

Nůž na zápichy vnější a vnitřní provedení

-

upichovací

Obr. 19

Upichovací nůž

-

kopírovací

Obr. 20

Kopírovací nůž

-

závitové

Obr. 21

Nůž na závity

Geometrie břitu soustružnického nože

Řezný klín soustružnického nože je tvořen plochou čela a plochou hřbetu. Společná hrana těchto ploch tvoří hlavní břit, který leží kolmo ke směru posuvu a odebírá podstatnou část třísek.

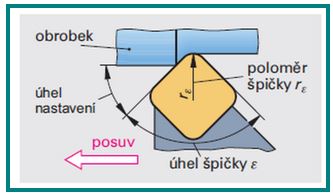

Špička nože je zaoblena, aby se nelámala. Poloměr zaoblení bývá od 0,4 mm do 2,5 mm.

- Úhel špičky ε

Je to úhel, který mezi sebou svírá hlavní a vedlejší ostří nože. Tento úhel by měl být co největší kvůli pevnosti nože a lepšímu odvodu tepla z místa řezu.

Obr. 22

špička soustružnického nože

-

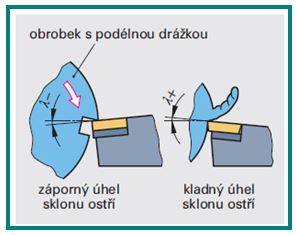

Úhel sklonu ostří λ

Je to úhel mezi hlavním ostřím a rovinou kolmou ke směru řezu a ovlivňuje tvorbu třísky.

Úhel sklonu ostří je kladný, stoupá-li hrana ostří proti směru řezu směrem ke špičce. Kladný úhel zlepšuje odchod třísek, záporný úhel zlepšuje trvanlivost břitu.

Obr. 23

Úhel sklonu ostří

-

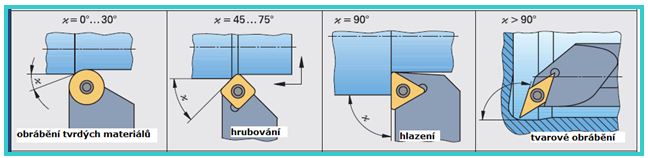

Úhel nastavení ϰ

Je to úhel mezi hlavním břitem a povrchovou přímkou obráběné válcové plochy. Ovlivňuje tvorbu a lámání třísek a poměr složek řezné síly.

Obr. 24

Úhel nastavení při různých typech soustružení

-

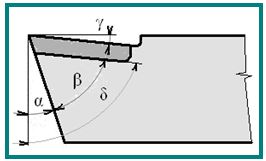

Řezné úhly α β γ δ

Obr. 25

geometrie soustružnického nože

Úhel čela γ

Ovlivňuje odchod třísky. Po čelní ploše odchází tříska, může být záporný, nulový i kladný

Úhel hřbetu α

Pohybuje se v rozmezí od +3° do +12 °, jeho velikost ovlivňuje tření, nesmí být 0°

Úhel břitu β

Vniká do obrobku, je omezen rovinou čela a hřbetu

Úhel řezu δ

Je součtem velikostí úhlů hřbetu a řezu δ = α + β

-

2. nástroje pro frézování

Frézování je způsob obrábění, při němž se rotační vícebřitý nástroj – fréza – otáčí a obrobek (někdy i nástroj – podle druhu frézky)se posouvá tak, aby jednotlivé zuby odřezávaly třísku. Hlavním pohybem při frézování je otáčivý pohyb nástroje, vedlejšími pohyby jsou posuvný pohyb obrobku (nejčastěji přímočarý) a přísuv, kterým se nastavuje hloubka řezu.

Frézy rozdělujeme podle několika kritérií:

-

podle ploch, na nichž jsou vytvořeny zuby

- válcové – zuby jsou na válcové ploše

- válcové-čelní – zuby frézy jsou na válcové a čelní ploše

- kotoučové – průměr frézy je podstatně větší než její šířka

- tvarové – např: rádiusové vyduté nebo vypuklé, úhlové, modulové,…

- speciální – např.: odvalovací, hřebínkové,…

-

podle způsobu upínání

- frézy stopkové se stopkou válcovou nebo kuželovou

- frézy nástrčné – mají otvor

-

podle počtu zubů vzhledem k průměru frézy

- jemnozubé

- polo hrubozubé

- hrubozubé

-

podle tvaru břitů se dělí frézy na

- frézy s břity přímými – břity jsou rovnoběžné s osou frézy

- frézy s břity šikmými

- frézy s břity šroubovitými

- frézy se střídavými břity – vyskytují se u kotoučových fréz

-

podle řezného materiálu na

- frézy z nástrojové legované oceli

- frézy s břitovými destičkami ze slinutých karbidů

- frézy s břitovými destičkami z keramických řezných materiálů

- frézy s břitovými destičkami z kubického nitridu bóru (KNB)

-

podle smyslu otáčení

- pravořezné – při pohledu od vřetene ve směru osy se otáčí ve smyslu pohybu otáčení hodinových ručiček

- levořezné – ve stejném pohledu se otáčejí proti smyslu hodinových ručiček

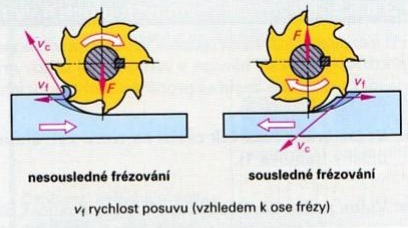

Sousledné a nesousledné frézování

Obr. 26

Nesousledný způsob – fréza se otáčí proti smyslu pohybu obrobku. Tříska tvaru ohnutého trojúhelníku je tvořena od minimální tloušťky po maximální tloušťku při vyjetí zubu ze záběru. Výhody: práce frézy je klidná bez rázů, uplatňuje se při frézování odlitků a výkovků s tvrdou povrchovou kůrou. Nevýhody: břit zpočátku neřeže, klouže po materiálu obrobku, než dosáhne minimální tloušťky třísky 0,01 až 0,03 mm, čímž se zvyšuje řezný odpor a teplota řezání a tím se zvyšuje opotřebení břitu nástroje a zhoršuje se kvalita obrobené plochy. Dále je obrobek řeznou silou vytahován z upínače, proto je nutné použít vetší upínací síly, což se nehodí pro tenkostěnné obrobky s malou tuhostí.

Sousledný způsob

– fréza se otáčí ve stejném smyslu s pohybem obrobku. Tříska se tvoří

od maximální tloušťky po minimální tloušťku při výjezdu zubu frézy ze záběru.

Výhody: fréza po materiálu neklouže, tím vzniká méně tepla, fréza se nezahřívá

a, proto je možné volit vyšší řeznou rychlost větší posuv. Obrobek je řeznou

silou přitlačován do opěrných ploch upínače, což umožňuje upínat tenkostěnné

obrobky při velkých hloubkách řezu.

Nevýhody: frézování je nárazové vyžadující vymezení vůlí ve vodících plochách

a posuvových mechanismech, aby vznikající chvění nezhoršilo kvalitu povrchu

obráběné plochy a popřípadě zničení nástroje.

|

Obr. 27

|

Obr. 28

|

|

Frézy válcové s upínacím otvorem |

Frézy stopkové |

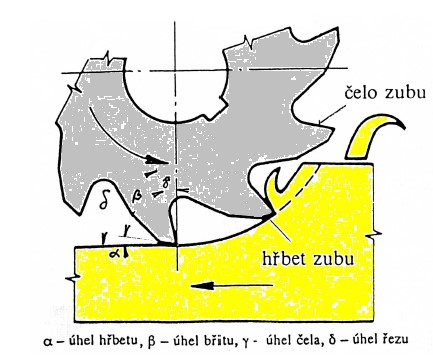

Geometrie břitu frézy

Aby břit mohl odebírat třísky, musí k tomu být náležitě upraven. Každý zub má klínovité provedení zakončené břitem, tvořeným dvěma plochami (čelem a hřbetem), v jejichž průsečíku vznikne ostří, které má schopnost odřezávat třísky.

Obr. 29

Čím ostřejší klín břit má, tím snadněji vniká do materiálu. Vzájemná poloha ploch břitu nástroje a obrobku vytváří soustavu úhlů, které říkáme geometrie břitu.

Hodnoty jednotlivých úhlů jsou závislé na druhu obráběného materiálu. Všeobecně platí, že čím je materiál obrobku měkčí, tím menší úhel břitu β použijeme.

- Úhel hřbetu α (alfa) - je úhel svíraný mezi hřbetem zubu frézy a tečnou k obvodu nástroje (řeznou rovinou). Jeho úkolem je snižovat tření hřbetu zubu na obráběné ploše. Čím větší je jeho hodnota, tím je tření menší.

- Úhel břitu β (beta) - je úhel svíraný plochou hřbetu a plochou čela. Čím menší tento úhel je, tím je snadnější jeho vnikání do materiálu. Jeho hodnota je omezena pevností břitu. Pro frézování měkkých a málo pevných materiálů mívá úhel β menší hodnotu, naopak pro tvrdé a pevné matriály musí mít hodnotu větší, aby snesl zatížení vyvolané velkým řezným odporem.

- Úhel čela γ (gama) - je úhel mezi plochou čela břitu a spojnicí špičky břitu se středem otáčení frézy. Usnadňuje tvoření třísky a vnikání břitu do materiálu.

- Úhel řezu δ (delta) - je úhel, který svírá plocha čela a tečna k obvodu frézy, (řezná rovina) - je vlastně součtem úhlů břitu a hřbetu (δ = α + β).

- Úhel sklonu ostří λ (lambda) - je úhel, který svírá osa otáčení frézy a tečna k šroubovici břitu. Vyskytuje se u nástrojů s břity šikmými, šroubovitými, střídavými a šípovými.

- Úhel nastavení χ (kapa) - je úhel mezi ostřím frézy a rovinou kolmou na osu jejího otáčení.