průvodce jednoduchým příkladem od počátku až do konce - krok za krokem - obraz za obrazem, včetně vysvětlivek se závěrečnou animací obrábění ...

Obr. 50

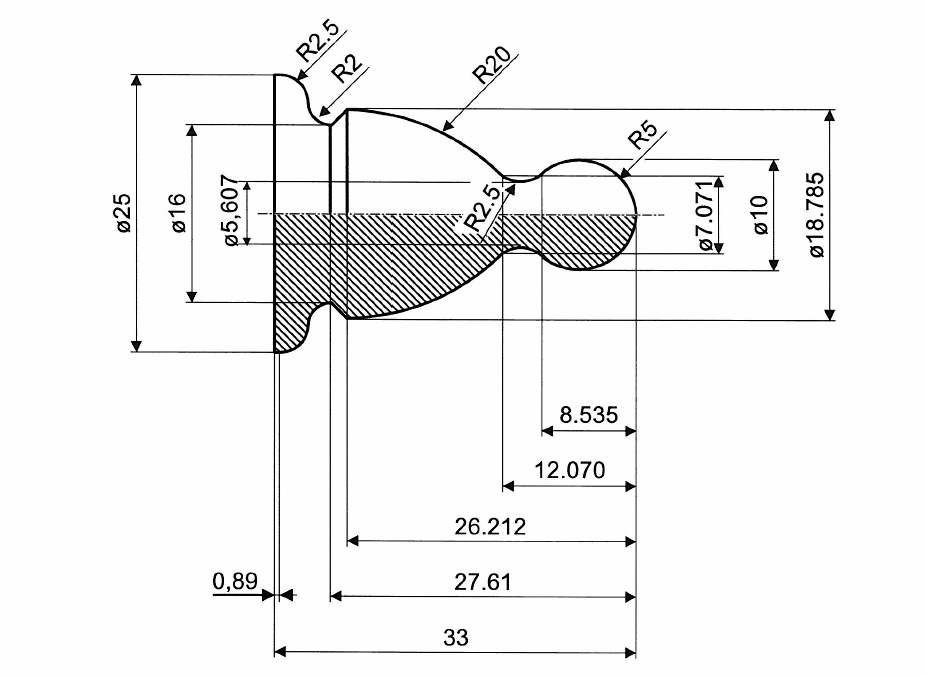

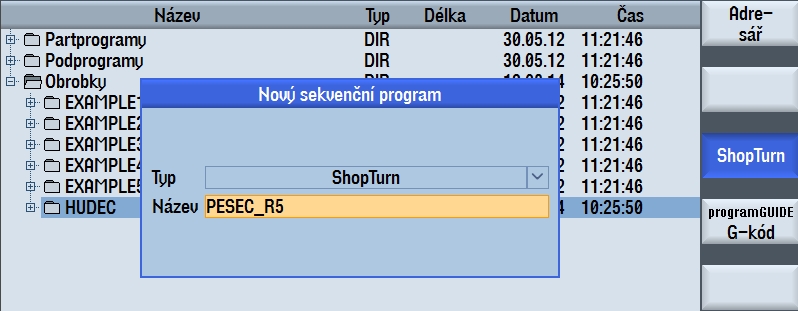

Na obrázku vidíme náčrt jednoduché součásti nazveme si ji např. "Pěšec R5" společně se pokusíme vytvořit pro něj program v ShopTurnu. Na odpovídajícím stroji, ve svém adresáři vytvoříme stejnojmenný název programu. Nezapomeneme jej označit jako "Typ - ShopTurn". Postup pro založení stroje a vytvoření adresáře najdete v kapitole "Začínáme soustružit".

Obr. 51

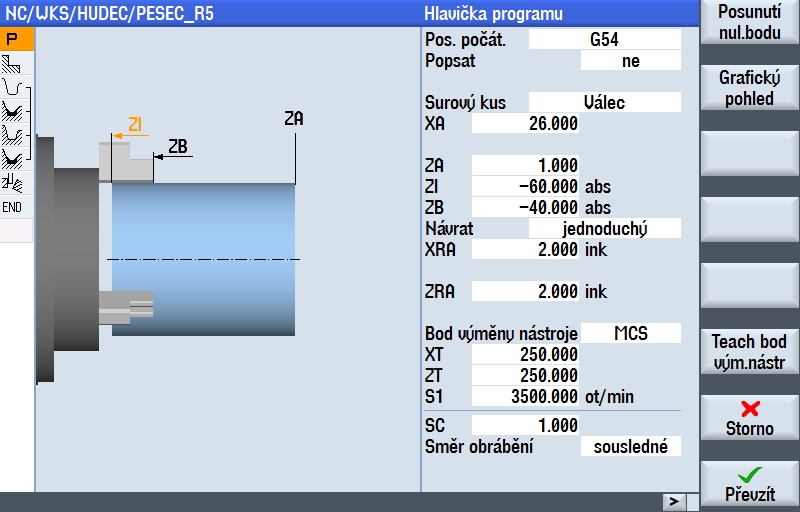

Po založení názvu programu se objeví rovnou seřizovací list tzv. "Hlavička programu". Velikost polotovaru bude Ø26 x L60 mm. Počátek souřadného systému polotovaru, jinak též nulový bod obrobku, označujeme "G54" a v simulátoru jej není třeba definovat. V možnostech surového kusu není jen varianta "Válec" ale i další možnosti výběru tvaru, které volíme pomocí tl."SELECT"systémové klávesnice, nebo tl.F1 (levým tl.) myši. Velikost průměru "XA" a délky "ZL" je volena zpravidla s dostatečným technologickým přídavkem pro upnutí a obrobení povrchu i čela součásti. V položce "ZA" vyjadřujeme právě velikost přídavku na zarovnání čela. Návrat bude "Jednoduchý" s hodnotami nájezdu "XRA" a "ZRA" po 2 mm inkrementálně "ink". I zde lze pomocí myši či tl. "SELECT" použít více možností nájezdu. Prakticky se jedná o formu směru, ve kterém má nástroj umožněno najíždět. A to "rozšířený" pro dutiny a trubky a "vše" pro práci se stranově obrácenými nástroji a protivřetenem. Hodnoty nájezdů se pohybují cca od 2 do 10 mm v závislosti na velikosti a tvaru součásti.

Obr. 52

Pokračujeme nastavením "Bodu výměny nástroje" který pracuje s dvěma souřadnými systémy a to "WCS" souřadným systémem nástroje a "MCS" souřadným systémem stroje, který má navíc k dispozici tl."Teach bod vým. nástr" umožňující naučit systém měnit nástroj právě na místě, kde stojí nástrojová hlava. Za této situace je třeba dávat pozor na délku nástrojů aby nedošlo ke koliznímu stavu při rotaci nástrojové hlavy. Po převzetí základního nastavení se uloží první řádek programu a můžeme pokračovat stiskem klávesy F3 "Soustružení" v základní (horizontální) řadě ovl. panelu.

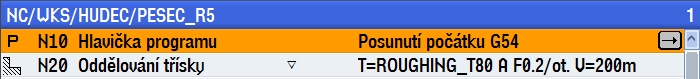

Obr. 53

Řádky se ukládají vždy s významovou ikonou, která označuje typ operace. Volitelně je umožněno standardní číslování řádků podobně jako v při programování G-kódem. Program lze průběžně kdykoli "Přečíslovat" a volitelný je i způsob číslování řádků - výchozí je po 10.

Z nabídky "Soustružení" si nyní vybereme "Oddělování třísky" a v pravém vertikálním řádku otevřeme jeho podnabídku (označeno šedou šipkou). Zde jsou celkem tři možnosti - způsoby "Oddělování třísky 1,2,3". Vybereme číslo 1 - tzv. pravoúhlý cyklus oddělování.

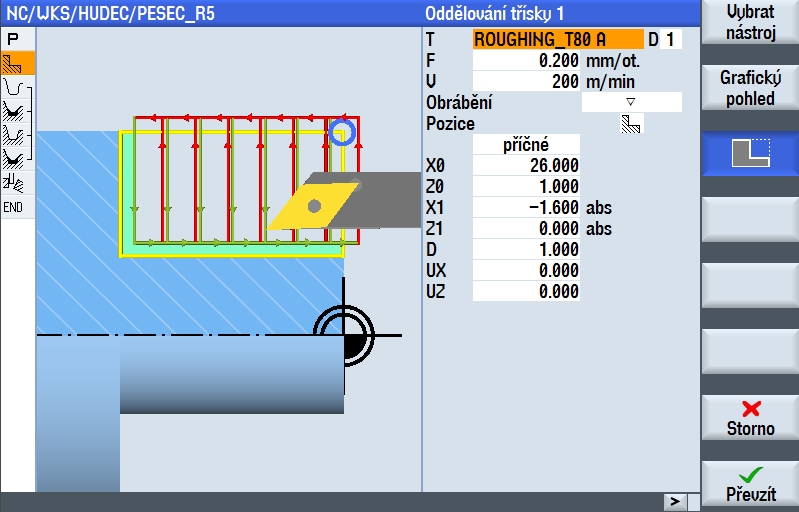

Zde se jako u všech pevných cyklů, budeme nejprve věnovat výběru vhodného nástroje. Podrobnosti o tomto nastavení jsou též v kapitole "Nástroje a jejich použití". Tlačítkem "Vybrat nástroj" se dostaneme do výchozího zásobníku a vyhledáme nástroj s názvem "ROUGHING_T80 A". Nástroji zadáme řezné podmínky "F" tedy posuv 0.2 mm/ot. a řeznou rychlost "V" 200 m/min. Detaily opět v kapitole "Nástroje a jejich použití".

Obr. 54

Nastavení pohybu nástroje bude "příčné", ještě doplníme průměr polotovaru "X0" velikost přídavku a nastavíme tzv. cílové adresy "X1" a "Z1", přičemž v adrese "X1" se vyrovnáváme s velikostí zaoblení špičky - Výměnné Břitové Destičky (zkratka VBD) která je na tomto nástroji R=0.8 tj. převedeno do hodnoty absolutního průměru (rotující součásti) -1.6 mm. Tuto hodnotu je třeba nastavit správně jinak nedojde k úplnému zarovnání čela obrobku a tím i ke komplikacím při provádění čelních operací typu navrtání - vrtání apod. viz obr. Hodnotu třísky "D" ponecháme 1 mm tzn. dojde k jednomu průchodu nástroje za předpokladu, že přídavek "UZ" ponecháme nulový.

|

Obr. 55

|

Obr. 56

|

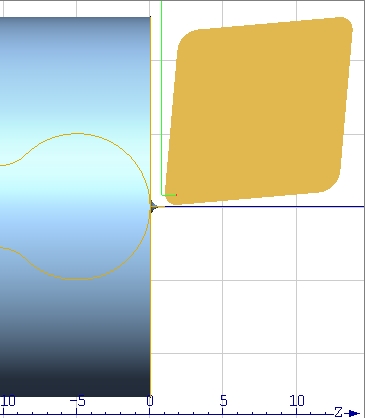

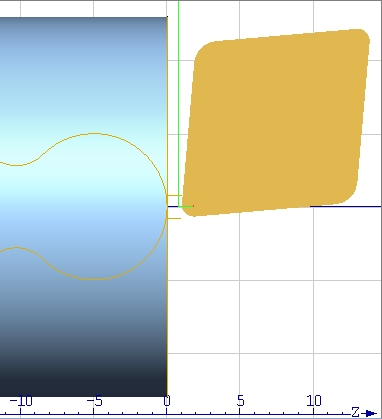

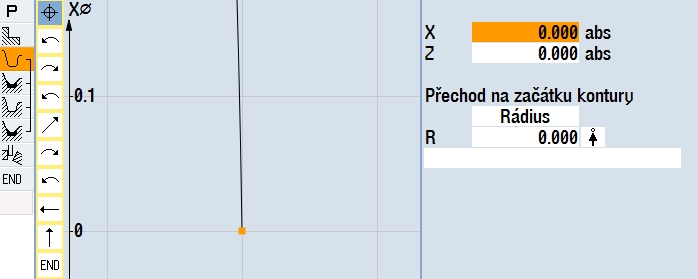

Není vhodné průměr podjetí zaokrouhlovat např. -1.6 na -2 mm břit nástroje se tak dostává do protiběžných otáček. Po zarovnání čela si "nakreslíme" konturu pěšce. Postupem "Soustružení kontury" "Nová kontura" "Název" např. K1 ji založíme. Startovací bod - místo z kterého chceme začít ponecháme na výchozích hodnotách X=0, Z=0.

Obr. 57

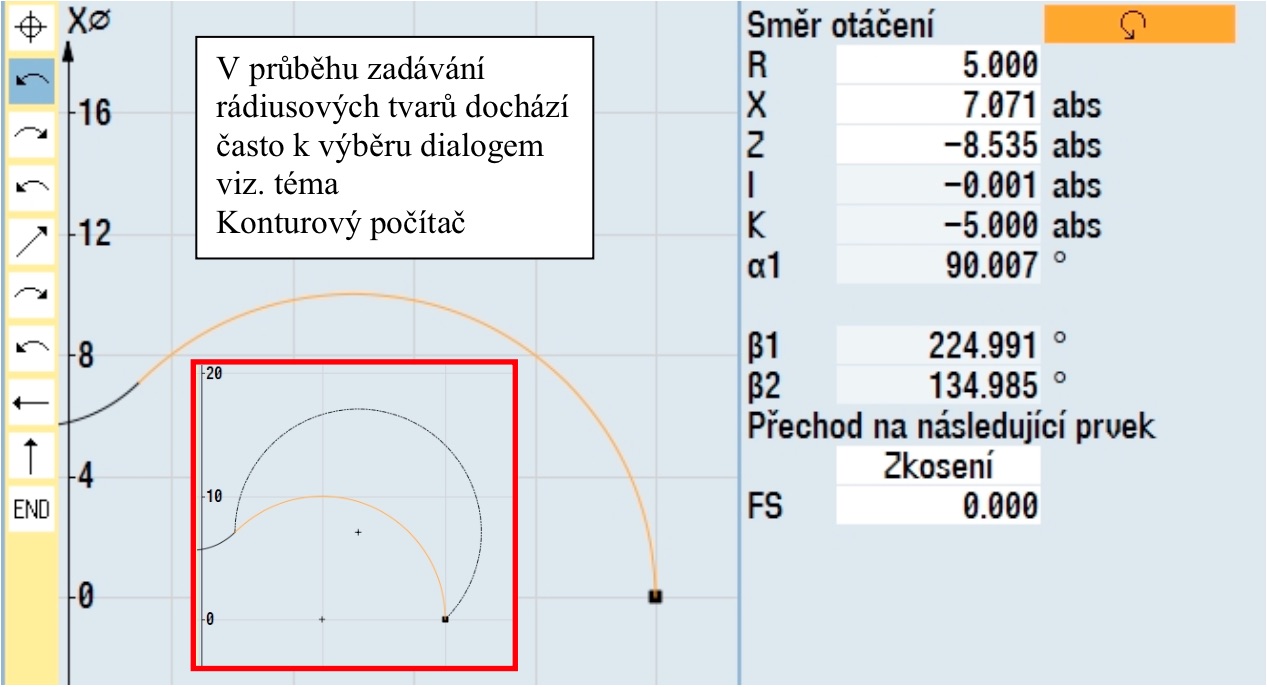

Následující entitou (prvkem) je dle výkresu rádius R5. Je možné ho vytvořit několika způsoby, celkem do tří cílových bodů (uzlů), nejjednodušeji takto - nejprve zvolíme odpovídající prvek ze základní nabídky v pravé vertikální liště editoru. Tímto prvkem je oblouk neboli rádius. Tím se otevře editační pole pro tuto entitu, kde začínáme "Směrem otáčení" ten je vyjádřen šipkou po směru či proti směru hodinových ručiček (G02, G03 v ISO kódu). Pozor tato banalita, pokud ji přehlédnete, je častým zdrojem problémů! Pokračujeme zápisem velikosti rádiusu tedy "R" 5mm. Hodnota (průměrové) osy "X" na konci oblouku je vyjádřením cílového bodu v této ose, tedy 7.071 mm. Protože pro úplné určení cílového bodu v kartézském souřadném systému ( zkratka SS) je třeba vytvořit tzv. průsečík, použijeme hodnotu souřadnice (délkové) osy "Z" okótovanou na výkrese jako 8.535 mm a zapíšeme ji na rozdíl od výkresu v záporné hodnotě. Leží totiž nalevo od počátku SS a je tedy vyjádřena v tzv. záporném kvadrantu (viz. kapitola kartézský SS)."Přechod na následující prvek" ponecháme nulový. Zašedlá políčka souřadnic (např. "I","K" nebo "α1") neovlivníme - systém si je dosadí sám, mohou nám však sloužit ke kontrole.

Obr. 58

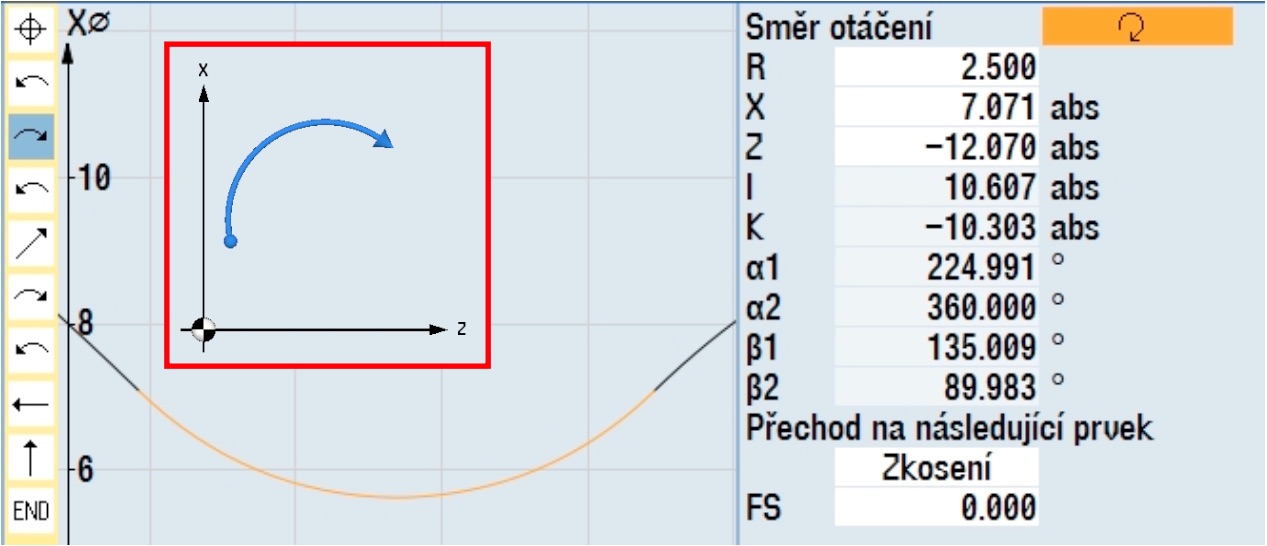

Hodnoty převezmeme a z výchozí nabídky prvků pokračujeme opět obloukem, tedy rádiusem R 2.5 mm tentokrát po směru hodinových ručiček. Oblouk lze opět řešit několika způsoby nejjednodušeji do cílového bodu "X" 7.071 mm, "Z" -12.070 mm.

Obr. 59

Při práci v editačním poli sledujeme napojování entit v poli grafiky, pokud aktivujeme tzv. "Grafický pohled". V opačném případě se k jednotlivým entitám ukazují grafické vysvětlivky.

Obr. 60

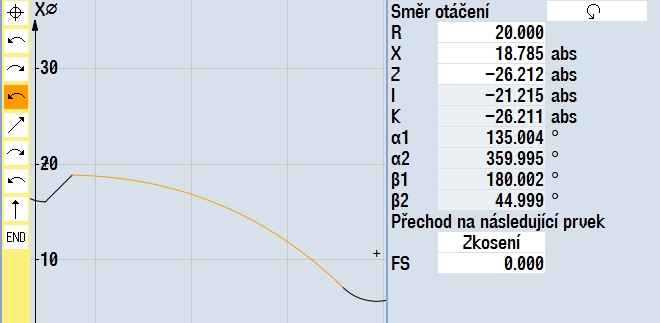

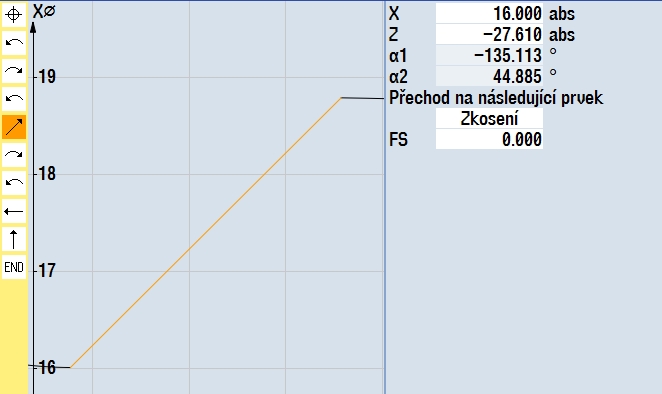

Navážeme rádiusem R20 do cílového bodu "X" 18.785 a "Z" -26.212 jak ukazuje obrázek výše. Zašedlá pole "I" a "K" jsou pomocné osy středu oblouku. Tyto informace jsou automaticky dopočteny a pro tento příklad je nepotřebujeme, v jiných případech nám ovšem mohou pomoci při konstrukci částečně zakótované kontury. Pokračujeme převzetím a vložením sestupné entity diagonála (úhlopříčka také šikmina) do bodu "X" 16 a "Z" -27.61.

Obr. 61

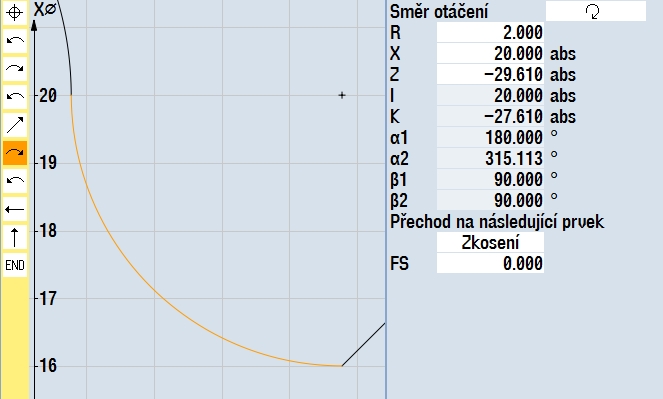

Následuje oblouk R2 do souřadnic, které nejsou zakótované vycházíme však z předpokladu,že se jedná o pravidelný kvadrant tečně se napojující na následující oblouk R 2.5. Cílové souřadnice tedy dopočítáme od posledního známého bodu (Ø 16 + 2 x R2 = Ø 20) "X"20 a hodnota v ose "Z" se prodlouží rovněž o délku rádiusu na 27.61+ R2 = -29.61 mm.

Obr. 62

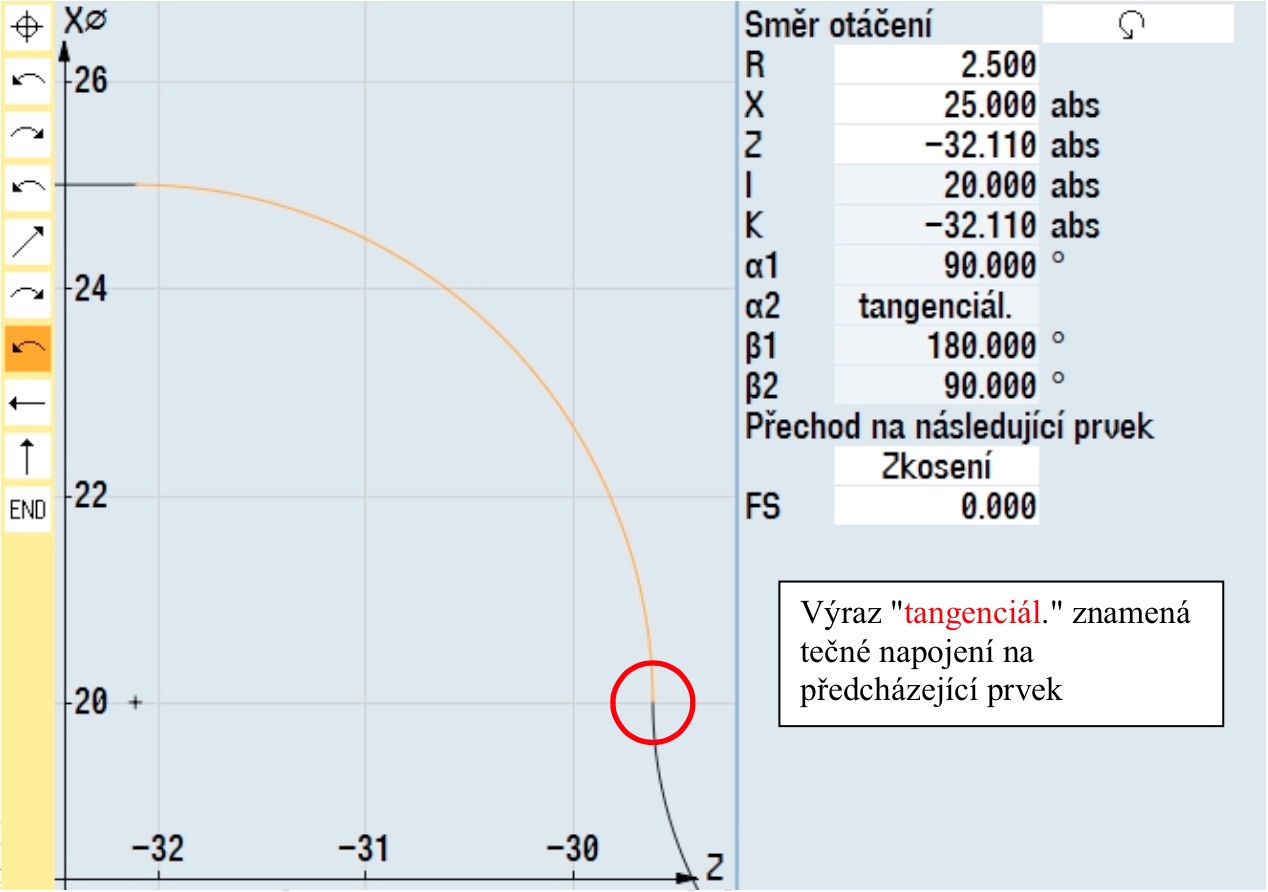

Při zadání posledního oblouku R 2.5 postupujeme do cílových souřadnic "X" 25 a pro hodnotu v ose "Z" použijeme integrovanou kalkulačku a provedeme zápis v řádku "Z" -33 + 0.89 = - 32.110. Pozor, hodnota cílového bodu tedy není -33 mm!

Obr. 63

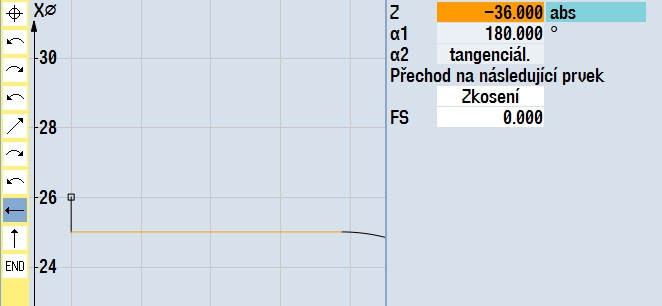

Předposlední entitu - horizontálu (vodorovnou přímku) prodloužíme, kvůli upíchnutí dílce, minimálně o šířku upichovacího nože (v našem případě 3 mm) na hodnotu "Z" -36 mm. Pokud to neuděláme, připravíme se o možnost použít při upíchnutí součásti funkci srazit hranu. Posledním prvkem kontury pěšce je vertikála (kolmice), kterou se dotkneme pláště polotovaru, jako bychom se vraceli zevnitř k povrchu (průměru) válce "X" = 26 mm. Zde kontura končí, neuzavírá se, zůstává otevřená.

Obr. 64

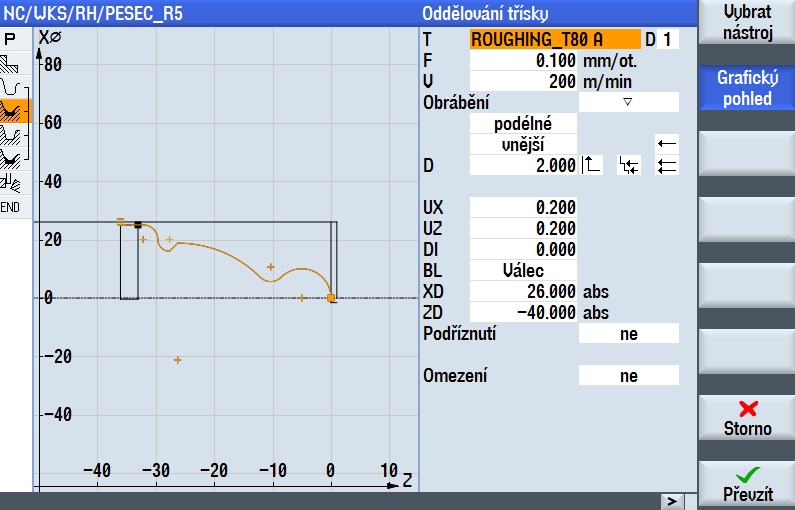

Po vypracování a převzetí kontury je vytvořen samostatný řádek s jejím názvem a my můžeme pokračovat jejím obrábění. Kontura samotná je pouze jakýmsi vodítkem a nelze obrábět, tedy ani simulovat. První operací bude samozřejmě hrubování. Dostaneme se k ní přes tlačítko v horizontální liště "Soustružení kontury" (F4) a operaci "Oddělování třísky" v pravé vertikální liště. Jde o tzv. uživatelský cyklus a začínáme tedy nástrojem z tl."Vybrat nástroj" kde v zásobníku označíme hrubovací nůž "ROUGHING_T80 A" a vložíme ho do programu pomocí zeleného zatržítka "Převzít". Navolíme řezné podmínky viz. téma Dokončení povrchu a "Obrábění" zadáme s jedním trojúhelníkem, tedy hrubování.

Obr. 65

"Obrábění" zadáme jako podélné, vnější, s výškou třísky v ose X "D" = 2 mm. Grafickými značkami v okéncích lze nastavit pohyby nástroje při obrábění třísky. Hodnoty přídavku v obou osách "UX" i "UZ" zachováme na dvou desetinách milimetru. Tím zachováme materiál pro konečné obrábění - dokončování. Přerušení třísky "DI" využíváme především u hliníkových slitin, kde se tříska "táhne" a mohla by způsobit problém v pracovním prostoru stroje. Hodnota "BL" znamená popis surového obrobku - v tomto případě to bude Válec ale je možno využít i Přídavek a Konturu zejména v případech, kdy se obrábí již předhrubovaný díl či odlitek. U válce je třeba vypsat průměr polotovaru a délku kontury či vysunutí. Tím definujeme obráběnou oblast, pro kterou platí výše uvedené nastavení. Není dobré zadávat hodnotu "Podříznutí", geometrie hrubovacího nástroje umožňuje jen minimální sestupný úhel, navíc tak dochází ke zvýšenému opotřebení nástroje. Položkou "Omezení" lze nadefinovat obdélníkovou oblast, ve které se nástroj smí pohybovat. Můžeme si tak, v některých případech, ušetřit čas a zbytečné pohyby nástroje. Po převzetí operace provedeme raději ihned proces "Simulace" (F7) abychom odladili případné nedostatky a nemuseli se k nim později vracet.

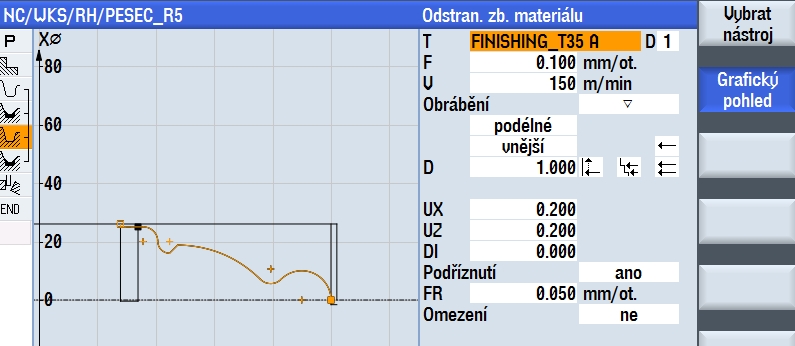

Obr. 66

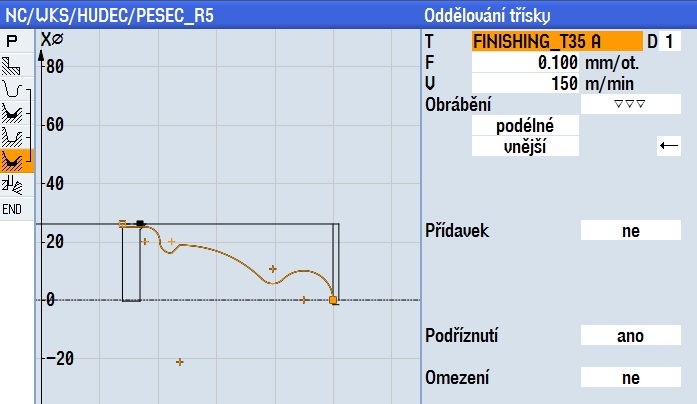

V následující operaci otevřené ze stejného umístnění tj. "Soustružení kontury" (F4) použijeme tentokrát ze základní nabídky funkci "Odstranění zbytkového materiálu". Vyměníme nástroj "FINISHING_T35 A" zapíšeme řezné podmínky a v "Obrábění" zachováme symbol ∇ - hrubování. Co se zde změní, bude především hloubka třísky "D" na poloviční hodnotu. Nejdůležitější je ovšem povolit "Podříznutí" aby se nástroj dostal do sestupného (klesajícího) průměru a tam odstranil tzv. zbytkový materiál. Zde je možno z hlediska menší tuhosti plátku snížit hodnotu posuvu "FR". Závěrečná fáze obrábění je dokončováním povrchu. V této fázi dáváme obrobku konečný vzhled a rozměr. V podstatě se zde vracíme do funkce "Oddělování třísky" s tím rozdílem, že používáme dokončovací nástroj "FINISHING_T35 A" a v "Obrábění" přepneme na symbol dokončování povrchu ∇∇∇ čímž nám odpadne celá řada dalšího nastavování. Důležité je pouze zachovat aktivní "Podříznutí" aby se přídavek 0.2 mm obrobil na celé ploše povrchu.

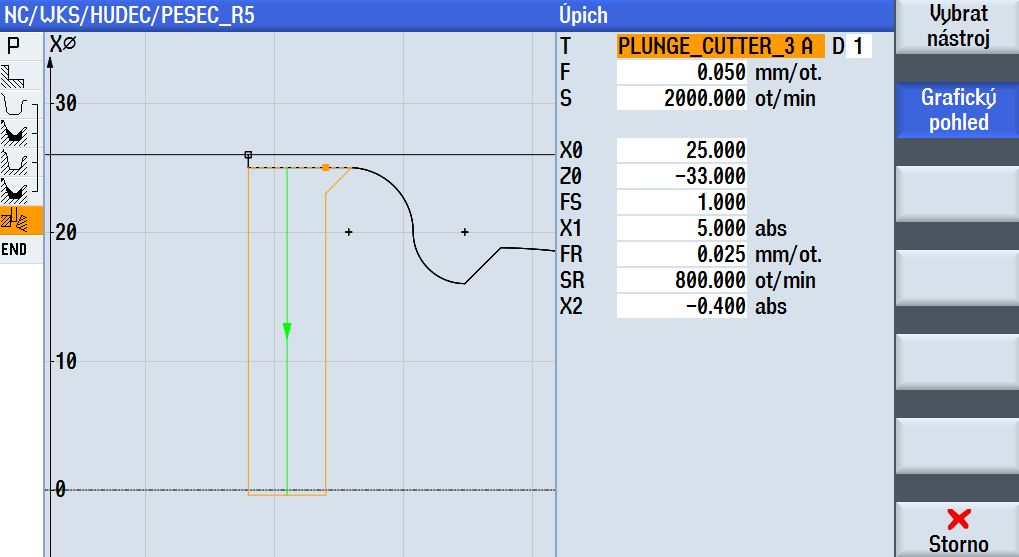

Obr. 67

Závěrečnou fází obrábění je v tomto případě oddělení materiálu neboli "Úpich". Jedná se o klasický pevný cyklus obrábění. Hlavní položkou je zde samozřejmě opět nástroj, který na rozdíl od předešlých dvou typů, pracuje především v radiálním směru, tedy kolmo na osu rotace. Cyklus krom běžného nastavení "odkud - kam", umožňuje navíc definici sníženého posuvu "FR" a otáček "SR", které se provádí na sníženém průměru - dle velikosti a váhy obrobku, zde od průměru 5mm. V horní části řezu máme ještě k dispozici sražení "FS" či "R".

Obr. 68