Vysvětlení základního nastavení a jeho modifikací v návaznosti na změny tvaru a funkcí + obrázky a animace s vysvětlivkami.

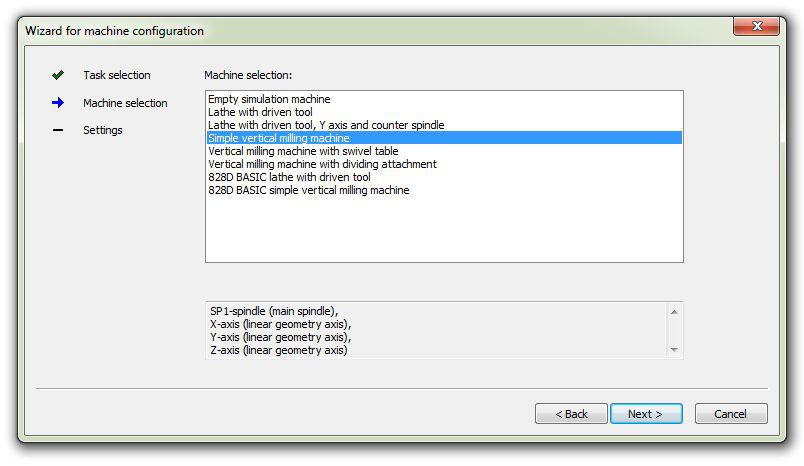

Práce na simulátoru ShopMill začíná podobně jako v případě soustružení výběrem a vytvořením odpovídajícího stroje. Pro náš příklad použijeme "Simple vertical milling machine" (jednoduchou vertikální frézku) jejíž výběr je definován jedním vřetenem a třemi základními osami X,Y,Z. V následujícím nastavení si vytvoříme vlastní název stroje, aktivujeme češtinu a vybereme rozlišení odpovídající možnostem našeho monitoru.

Obr. 191

Nově vygenerovaný stroj spustíme tlačítkem start a vytvoříme svůj adresář viz. téma Začínáme soustružit. Abychom si vysvětlili některá základní nastavení použijeme náčrtek z cvičení č.1 originálních skript k systému.

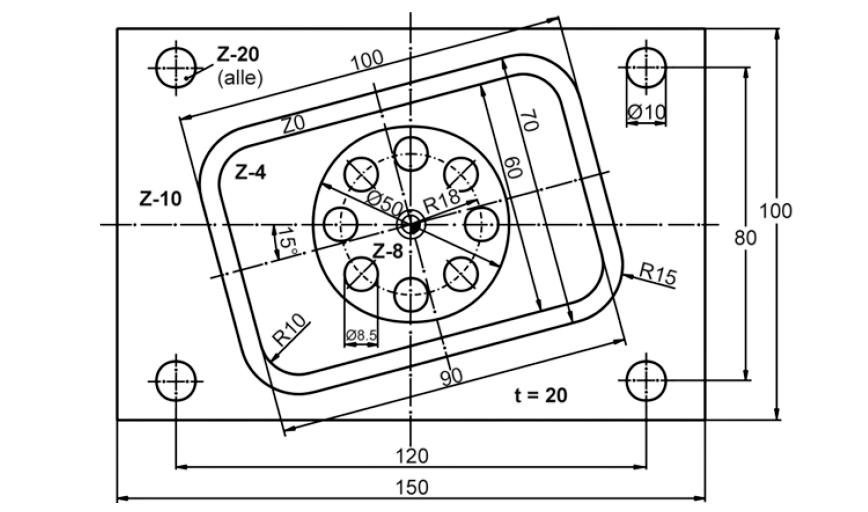

Obr. 192

Zobrazený dílec má rozměry 150 x 100 x 20 mm a grafická značka nulového bodu obrobku je umístněna na střed součásti resp. do průsečíku os X a Y. Pochopení polohy a zadání nulového bodu je základním předpokladem práce na CNC fréze. Hned po zadání názvu programu se totiž dostáváme v tzv. "Hlavičce programu" k potřebě správně zadat tuto hodnotu. Počátek souřadného systému (G54) je později, po ovládnutí a vytvoření programu v simulátoru, nutné zadat i do řídícího systému (zkratka ŘS) konkrétního stroje. Stejně jako u soustružení i zde máme možnost volit podobu "surového kusu" jako Kvádr, Válec, Trubka, Kvádr centrický, N-úhelník a Bez. Pro náš případ tedy nadefinujeme velikost Kvádru s nulovým bodem uprostřed.

Jelikož střed souřadného systému se nachází v osách souměrnosti dílce, zadáváme tedy přesně polovinu délky jednotlivých stran dílce, abychom vyjádřili vzdálenost od středu k okraji a to v "absolutních" hodnotách ( abs) jednotlivých kvadrantů viz. téma Kartézský a Polární SS. V tomto osově souměrném postavení je přitom lhostejné, který z kvadrantů bude v záporných hodnotách a který v kladných. Na následujícím obrázku uvádím ještě jiný možný

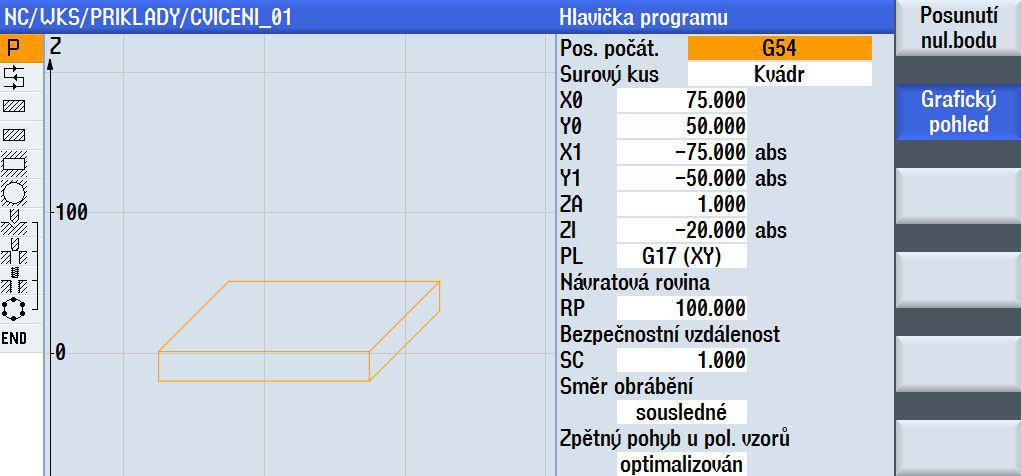

Obr. 193

způsob zadání a to v "inkrementálních" (ink) hodnotách. Zde je už ovšem potřeba "ctít" polohu záporného kvadrantu v levém spodním rohu, jinak se vám nulový bod a sním i celé obrábění, posune mimo obrobek. Pokud si vypnete tl. "Grafický pohled" interaktivní obrázky (v červeném rámečku) Vám mohou pomoci s pochopením této problematiky. V hodnotě "ZA" stanovíme přídavek pro zarovnání povrchu - jeho velikost se odvíjí od stavu a rozměrů polotovaru a je pochopitelně možné jej volit i na dno a boky obrobku v závislosti na možnostech stroje a způsobu upnutí. Výšku "ZI" zadáváme dle výkresové dokumentace (t = 20) ovšem, stejně jako u soustružení, ve směru osy Z v záporných hodnotách.

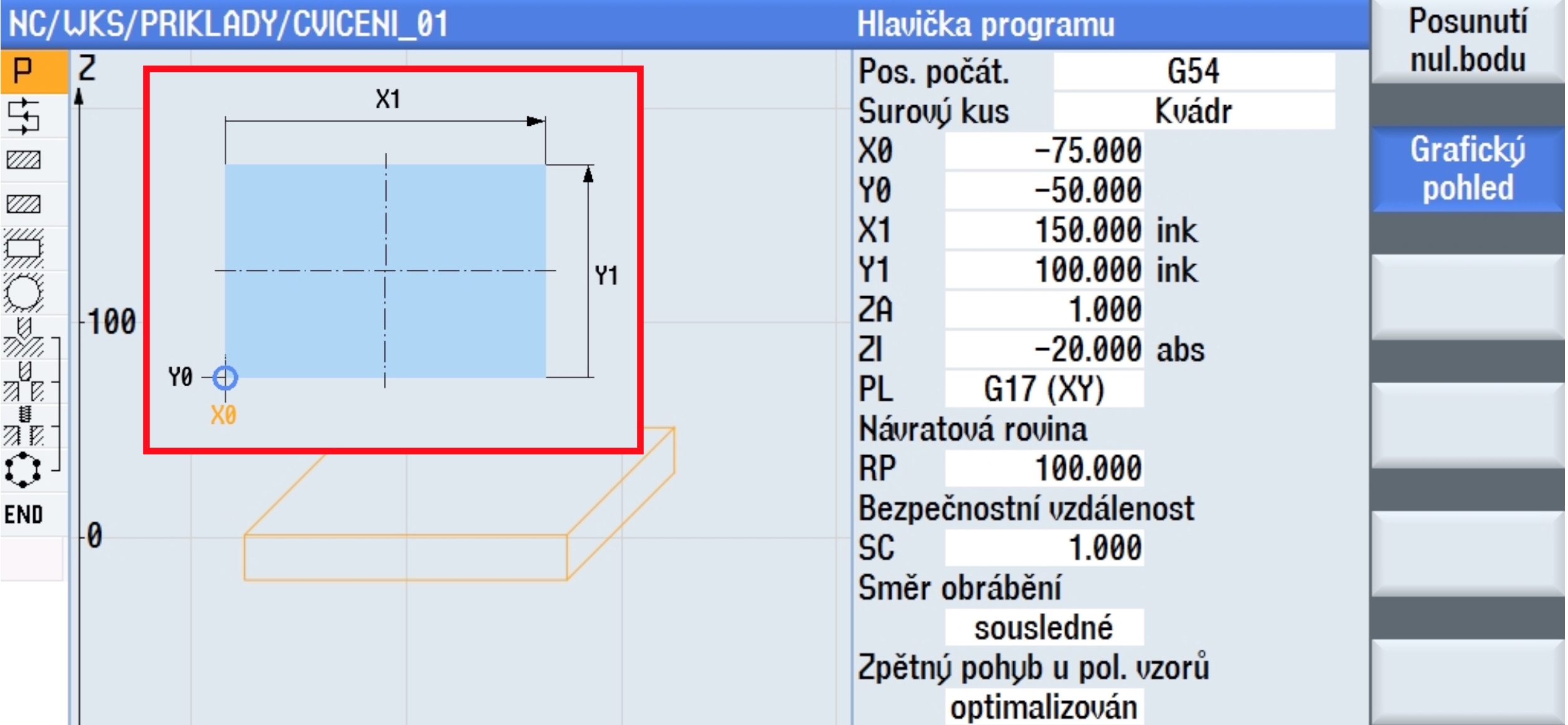

Obr. 194

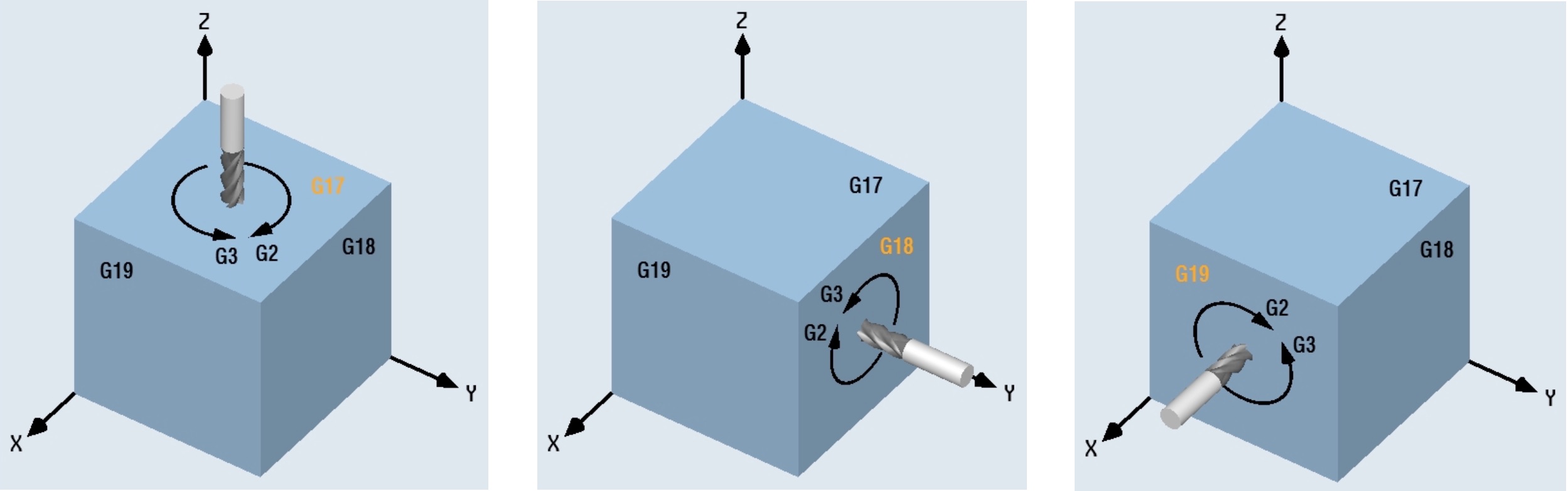

"PL" G17 definuje plochu obrábění typickou pro frézování, tedy XY. Na víceosých obráběcích centrech lze tuto rovinu nastavit dle následujících obrázků z grafické nápovědy.

Obr. 195

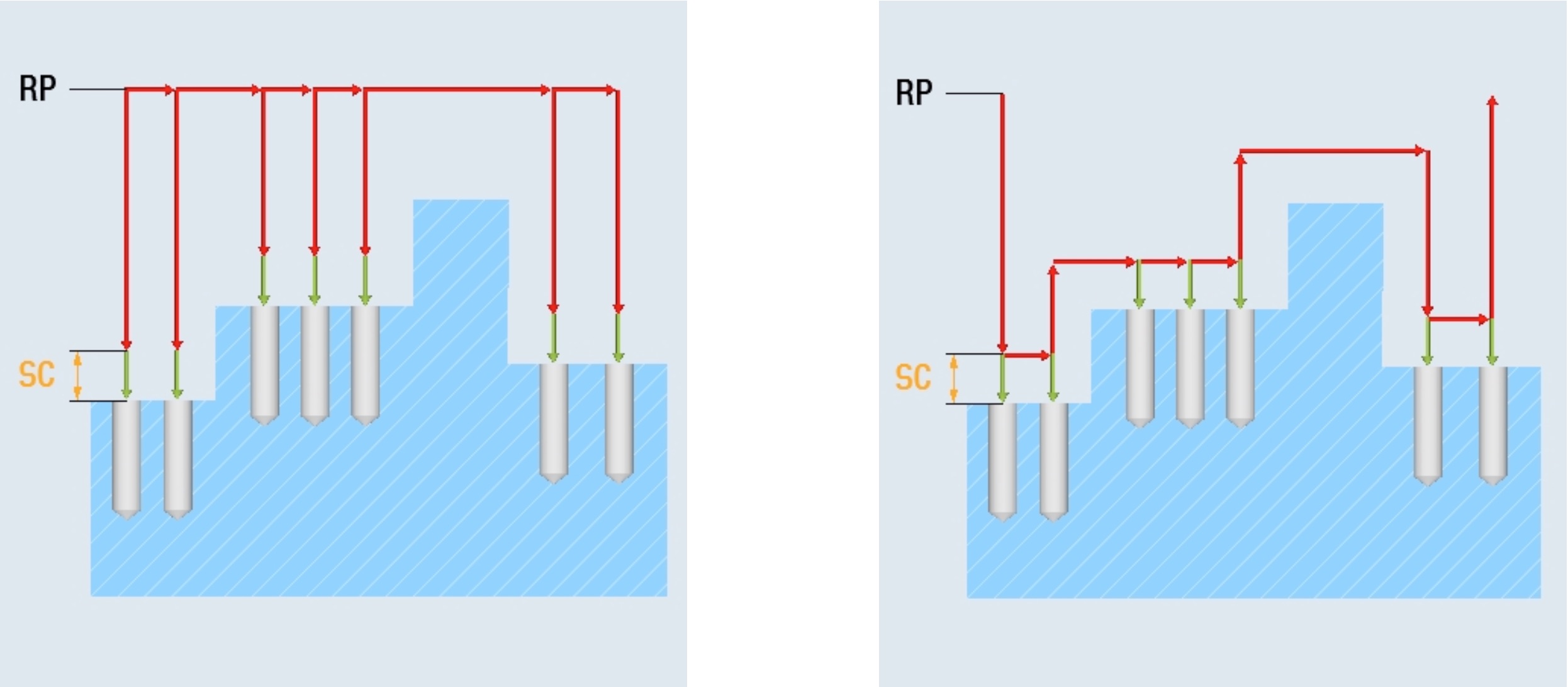

Návratová rovina "RP" je hodnotou osy Z do které odjíždí nástroj po vykonání operace. Na levém obrázku je pevné nastavení odjezdu nástroje, na pravém je dráha zpětného odjezdu u polohových vzorů, např. vrtacích cyklů, optimalizována, což může snížit výrobní čas.

Obr. 196

Bezpečnostní vzdálenost "SC" je hladina, od které již nástroj najíždí pracovním posuvem, což je důležité pro předcházení kolizním stavům, zvláště u členitějších povrchů.

Obr. 197

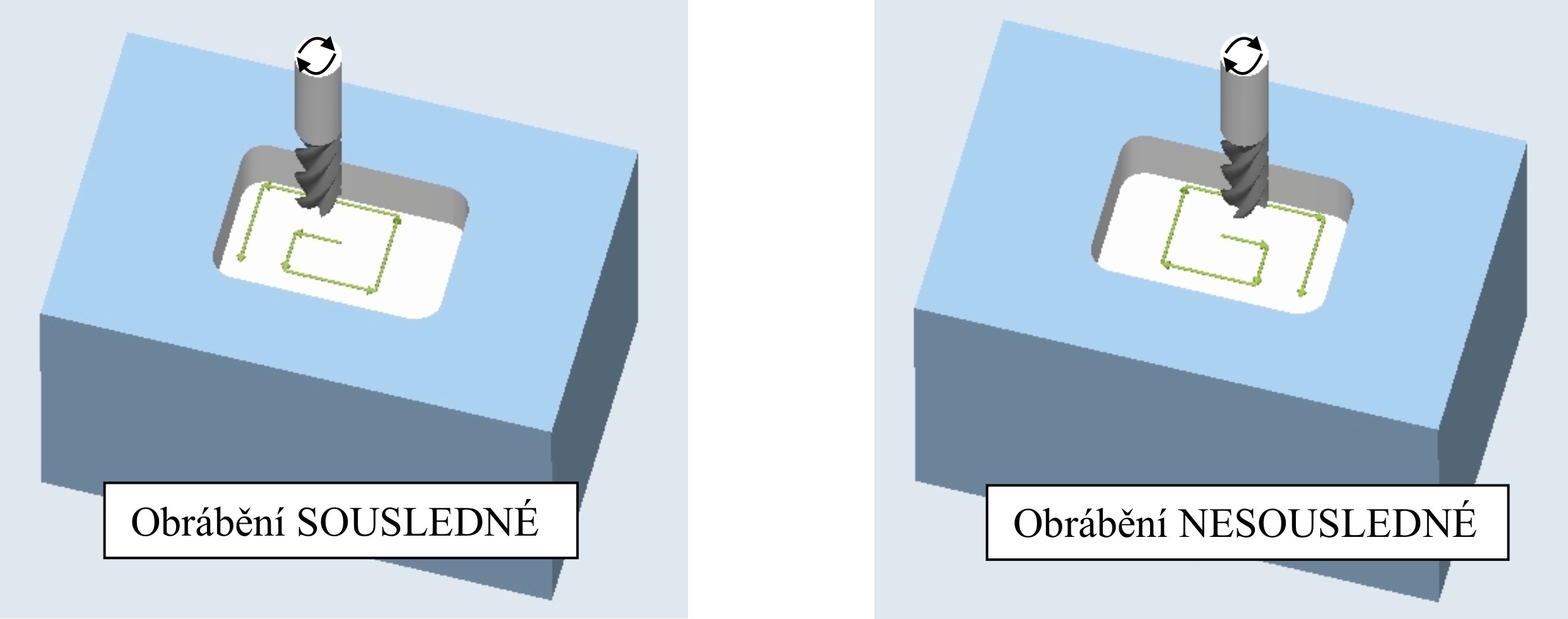

Směr obrábění v dutinách i na čepech dělíme na sousledný a nesousledný pohyb viz. obrázek.