Podrobné rozebrání všech postupů a nájezdů do hladiny obrábění s animacemi a vysvětlivkami pro různá konstrukční řešení.

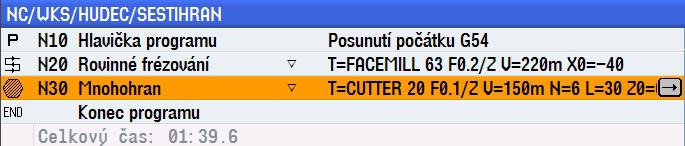

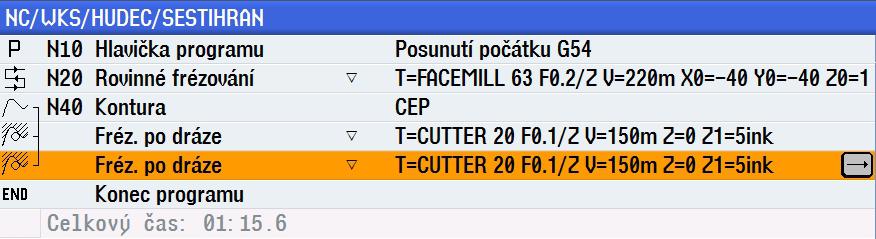

Obr. 222

Ve většině případů je více možností jak daný kus obrobit. Záleží pouze na tom jaké hledisko budeme sledovat jako prioritní. Tam kde je zakázka dobře placená ale tvrdě termínovaná sledujeme obvykle spíše kvalitu obrobku a hospodaření s nástroji je druhotné. Řezné rychlosti, velikost záběru i zatížení stroje, vše je posazeno na samou hranici možností - zakázka to zaplatí. Tam kde je zakázka hůře zaplacená, je obvykle i její termínový průběh volnější. Jinými slovy nespěchá se, zatížení stroje je nižší, řezné podmínky opatrnější - šetří se nástroj. Tomuto hledisku se podřizuje i způsob programování konkrétní série.

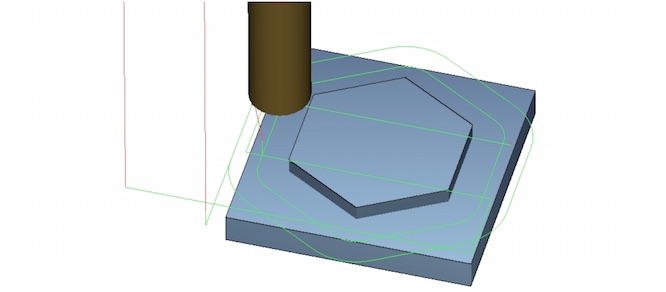

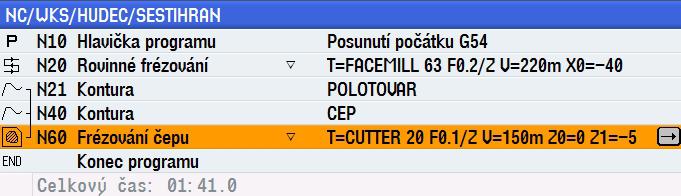

V následujícím obrázku vidíme nejjednodušší provedení (hrubování) pomocí pevného cyklu.

Obr. 223

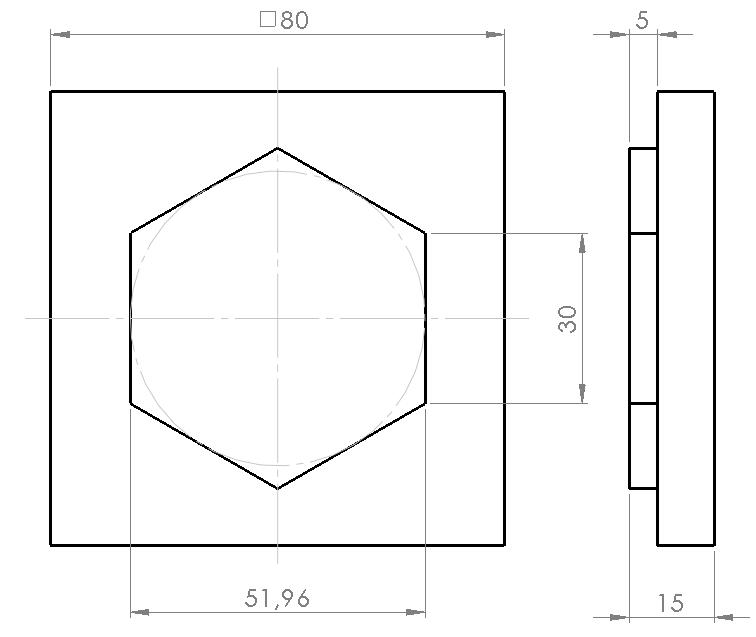

Obr. 224

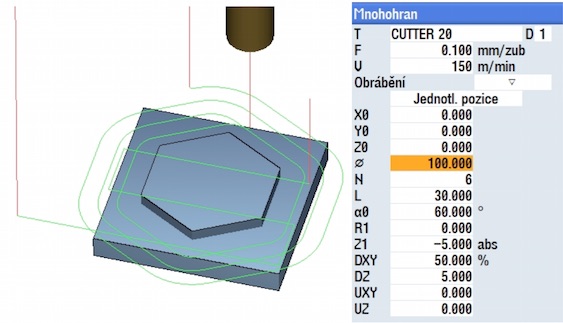

Zadání jednotlivých parametrů je intuitivní a má grafickou i textovou podporu. V náhledu simulace obrábění vidíme ekvidistantní spirálovou dráhu startující z Ø 100 mm pod úhlem 60° a stáčející se k zadané kontuře s klesáním o poloměr nástroje "DXY" = 50%. To vše bez přídavku a na jednu třísku "DZ" = 5 mm. Celkový čas vyhodnotil simulátor na 1:39.6 min.

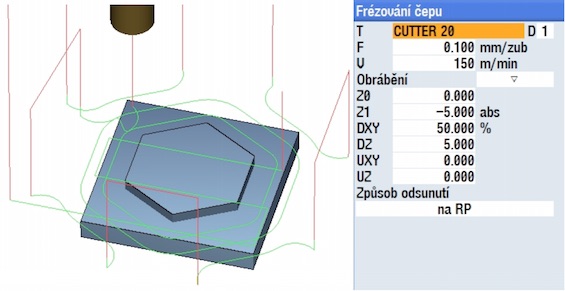

Stejná součást obrobená pomocí "Frézování čepu" a dvou kontur "POLOTOVAR" a "CEP", při čemž vnější kontura (polotovar), musí stát vždy před vnitřní (čep), vypadá takto.

Obr. 225

Obr. 226

Nástroj, řezné podmínky i finální tvar je shodný, liší se však pohyby (především nájezdové a odjezdové dráhy) nástroje, takže výsledný čas neodpovídá poměrně pracnému postupu, naopak, je ještě o vteřinu delší 1:41 min.

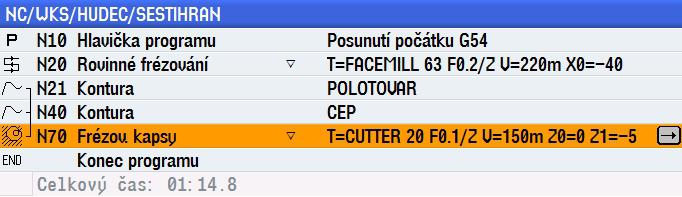

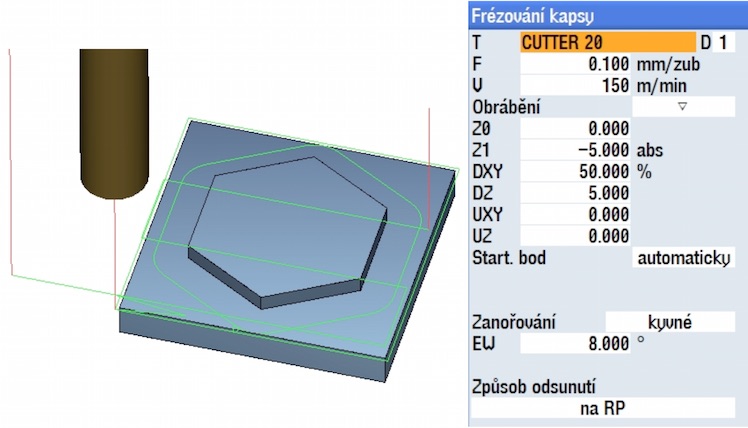

Poslední ukázkou je frézování čepu pomocí kapsy. Zde je situace poněkud odlišná. Kontura "POLOTOVAR" není pouhou kopií tvaru součásti, nýbrž je zvětšená o poloměr nástroje. Kontura čepu zůstává beze změny. V uživatelském cyklu "Frézování kapsy" (stále stejným nástrojem za stejných řezných podmínek) však jakoby "uvězníme" nástroj mezi oběma konturami - nesmí je poškodit, musí se však mezi ně fyzicky dostat (proto přesazení o poloměr nástroje). V následujícím snímku animace obrábění je dobře vidět menší počet i

Obr. 227

délku jednotlivých obráběcích i nájezdových drah. "Start. bodem" se rozumí místo vniknutí nástroje do materiálu v ose Z. Zde je ponecháno "automaticky", lze ovšem zadat i ručně, můžete si tedy vybrat, kde nástroj "sestoupí" mezi konturami. Důležitý je i způsob "Zanořování" → "helikál.", "kyvné" či "kolmo" z nichž Helix (lat. šnek) je pro nástroj nejšetrnější, ovšem náročný na prostor - nástroj sestupuje po šroubovici viz. předchozí téma. Kyvné zanořování je prakticky sestup po traverzu, tedy po šikmé ploše, jejíž úhel "EW" lze nastavit v úhlových stupních - čím nižší číslo tím delší dráha. Kolmý způsob je sice nejrychlejší, ale zatěžuje čelní břity nástroje a vyžaduje jejich překrývání, nebo před hotovenou sestupnou šachtu, ideálně sestup mimo materiál. I na takto malé ploše obrobku jsme vhodným postupem snížili výrobní čas o pětadvacet vteřin. Zatížili jsme však čelo frézy. Výrobní čas 1: 14.8 min.

Obr. 228

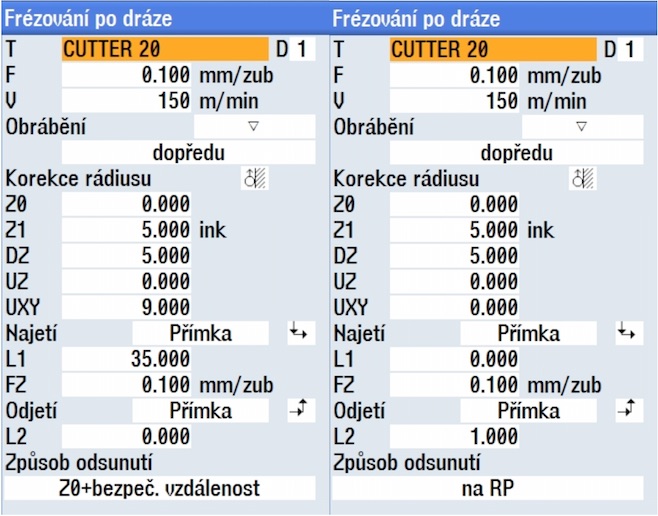

Posledním způsobem, který si ukážeme je vedení nástroje po kontuře, který je s malou "fintou" nejefektivnějším jak z hlediska času, tak zatížení čelních břitů nástroje, neboť se jich prakticky téměř nedotkne.

V tomto případě se nástroj drží dráhy čepu a vzhledem ke svému průměru zanechává za sebou v rozích polotovaru neobrobenou plochu. Naše "finta" spočívá v přídavku "UXY", který bude

Obr. 229

poněkud větší než obvykle (9 mm) a vytvoří tak ekvidistantní dráhu kolem šestihranu. Prodloužením nájezdové přímky "L1" na 35 mm dostaneme nástroj do hladiny Z = -5 zcela mimo obrys obrobku a ušetříme mu tak "nešetrné" zanořování a čelní zuby. Nulový odjezd má zase za úkol zkrácení přejezdové dráhy nástroje, který se tak prakticky ihned dostává do dráhy následující (kterou lze jen zkopírovat ). Zde vynulujeme přídavek (pokud nechceme dokončovat ), vymažeme nájezdovou přímku a naopak obnovíme přímku odjezdu nástroje.

Obr. 230

Obr. 231