Postup při vrtání otvorů - navrtání - vrtání - pozicování, různé typy, odlišnosti a nástroje s vnitřním chlazením, obrázky s vysvětlivkami a animacemi.

Obr. 160

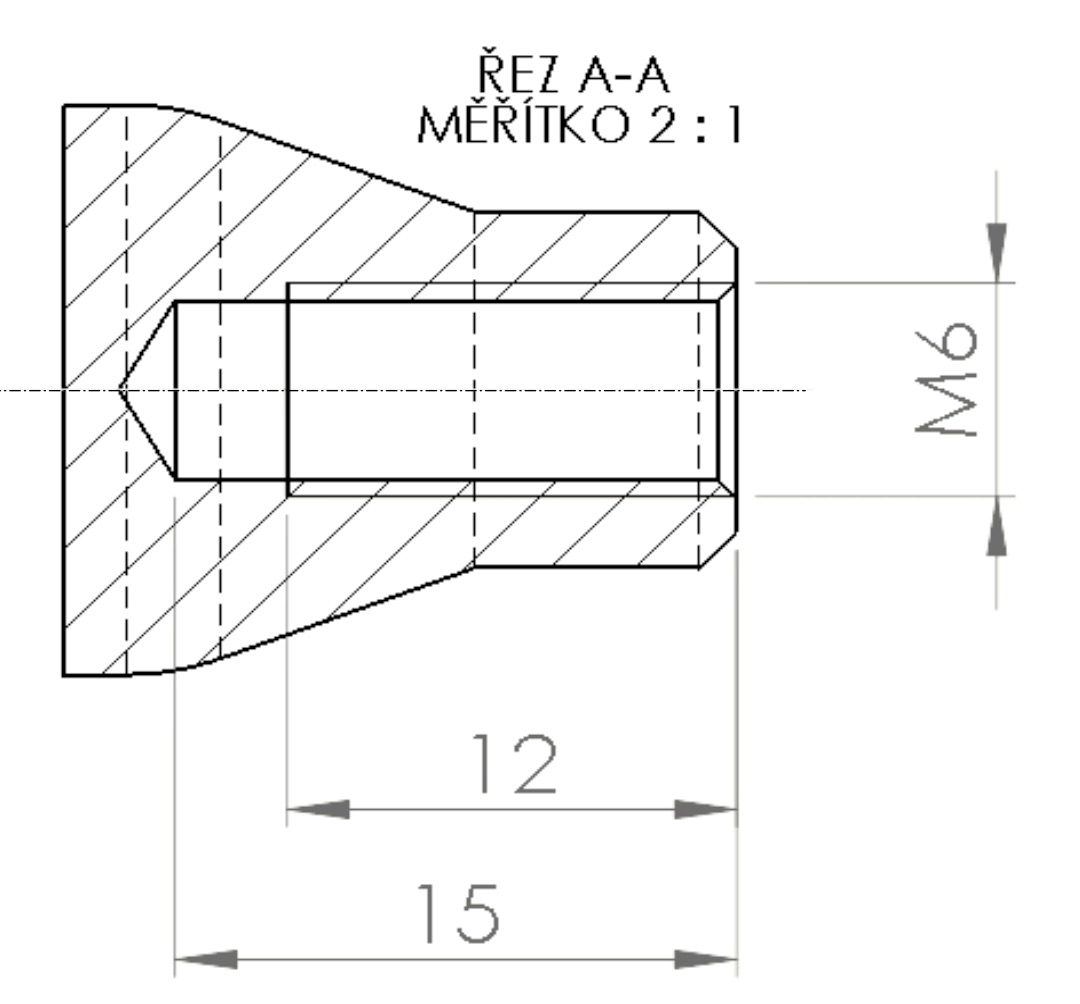

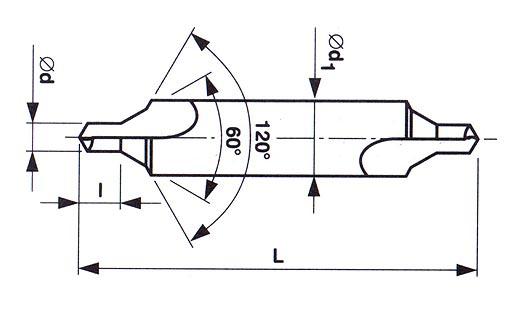

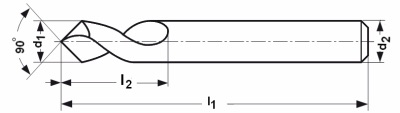

Grafický přehled všech vrtacích cyklů je vyobrazen v kapitole "Jednoduché cykly". Použití těchto tzv. pevných a uživatelských cyklů je snadné. Pokud nejde o vrtáky velkých průměrů, nebo vrtací nástroje s VBD (výměnnými břitovými destičkami) je třeba začínat vždy "navrtáváním". Vrtáky menších průměru nejsou dostatečně tuhé a při jejich délce (existují i prodloužené varianty) je běžné, že při "navrtání" odpruží a uhnou. Tato negativní vlastnost je u vrtáků dána také konstrukcí nástroje. Běžný vrták z HSS (zkratka High Speed Steel - rychlořezná ocel) ale i monolitního karbidu je na svém čele vybaven dvěma břity, svírajícími mezi sebou tzv. "úhel špičky" ε (epsilon) velikosti 118° až 140°. Mezi nimi je krátká ploška rovného (180°) přechodového ostří, která se nazývá "příčné ostří". Z hlediska výkonu vrtáku má spíše negativní charakter, neboť materiál neřeže ale pouze odtlačuje do stran. Z tohoto důvodu se někdy zkracuje tzv. podbroušením (zkrácením příčného břitu). Abychom však otvor vyvrtali ve správné poloze dané výkresem je nutné "posadit" příčné ostří do předvrtaného otvoru (důlku), který vytvoříme jiným typem nástroje a tím je středící vrták. Jde o nástroj podobné konstrukce jako vrták, ovšem mnohem kratší délky a tím pádem větší tuhosti. Rozlišujeme dva základní typy : soustružnický a frézařský. Protože na soustruzích s poháněnými nástroji se lze setkat s oběma typy, je třeba vysvětlit jejich použití. Při tzv."vrtání soustředném" tedy v ose rotace obrobku používáme typicky soustružnický "oboustranný středící vrták" velmi krátké délky, pracující pouze na čele obrobku (horní obrázek), zatím co při předvrtání otvorů na kružnici či na plášti obrobku "poháněným nástrojem" požíváme středící vrták frézařský, někdy též nazývaný "NC navrtávák" jehož konstrukce je protáhlejší (kvůli navrtání ve sníženém profilu) a břit pouze jednostranný. tento nástroj má ještě jednu výhodu, lze sním zároveň srážet hrany menších otvorů.

Obr. 161

Obr. 162

Obr. 163

Postup pro naprogramování středícího důlku je vidět na následujícím obrázku. Z tlačítka "Vrtání" (F2) vybereme na boční liště "Navrtání střed. důlků" a založíme nový nástroj "NAVRTÁVÁK_12" pokud jej dosud nemáme v zásobníku je třeba jej vytvořit tlačítkem "OFFSET" viz. kapitola "Nástroje a jejich použití". Vyplníme tabulku řezných podmínek a necháme nástroj vypracovat na čele obrobku důlek o průměru 8 mm, s přerušením posuvu (pro odlomení třísky) 0,5 sek.

Obr. 164

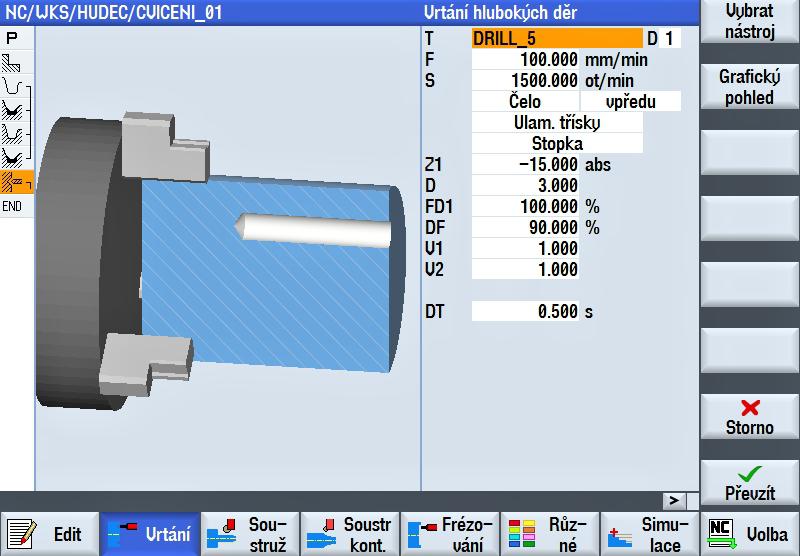

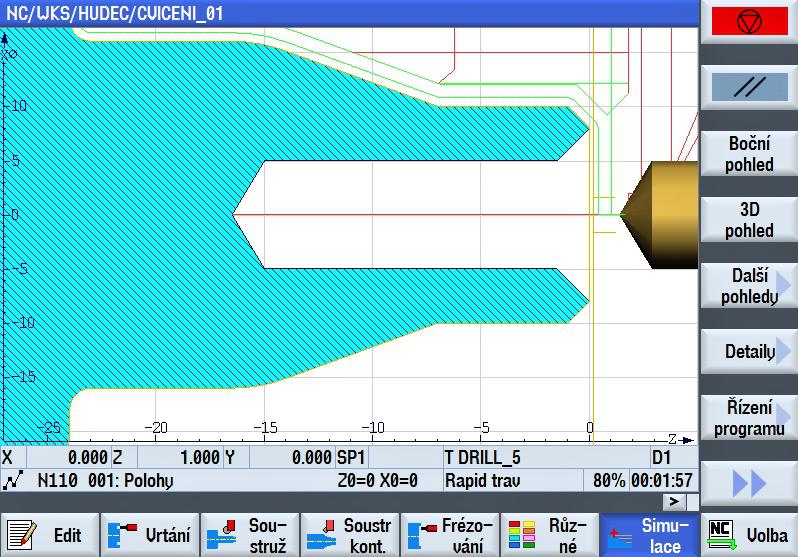

Stroj nám v tomto případě operaci nevykoná (nelze simulovat), vznikne pouze první část operačního řetězce - u ikony v programovém řádku se objeví otevřená závorka. Následovat bude operace "Vrtání hlubokých děr". Nástrojem bude původní "DRILL_5" ze základní sady.

Obr. 165

Vyzkoušíme si zde funkci "Ulamování třísky s 10% degresí (úbytkem) a zdvihem "V2" 2mm. Do technologického řetězce přibude další řádek programu (odsimulovat stále nelze).

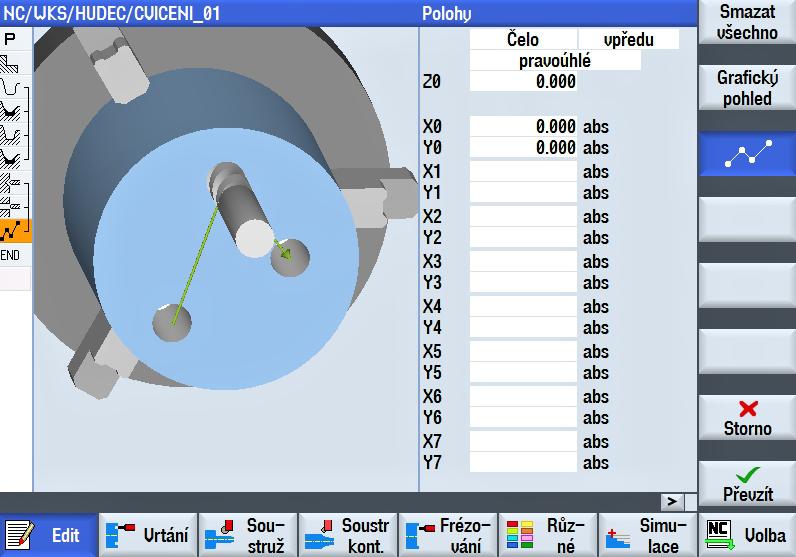

Posledním řádkem v řetězci bude "Pozice" kde definujeme místo, kam se otvor má vyvrtat.

Obr. 166

Funkce "Pozice" je dostupná i pro další funkce spojené s frézováním na čele obrobku pomocí tzv. osy C (osa s poháněným nástrojem) například pro funkci "Polohový vzor". Zároveň se nám uzavírá operační řetězec (hranatá závorka končí) a je tedy již možno provést simulaci obrábění.

Obr. 167

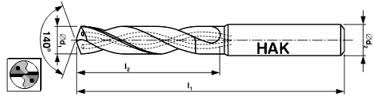

Pro zvýšení efektivity a také jakosti vrtaných otvorů je třeba ještě zmínit použití nástrojů s vnitřním chlazením, kdy chladící kapalina prochází přímo tělesem nástroje.

Obr. 168

V principu není již tak podstatné zda se jedná o nástroje monolitní či z výměnnými břitovými destičkami (VBD), důležitá je zde především přítomnost chladící kapaliny, která nejen odvádí teplo z řezné části nástroje ale působí také jako hydraulické odstraňování třísky. Pod tlakem kapaliny tedy teplota i tříska snáze a rychleji opouštějí místo řezu, což je důležité zvláště u speciálních typů nerezových slitin či titanu. Účinnost celého procesu stoupá úměrně s velikostí tlaku kapaliny od běžných 10 bar až do vysokotlakých 100 bar. Pochopitelně záleží rovněž na kvalitě celé soustavy čerpadlo - kapalina - nástroj.